Den Wert der Analysefunktionen von JIDOKA in der Automobilherstellung erkennen: Der Sprung vom Blick zum Einblick

In der Welt der Automobilherstellung, in der Präzision, Effizienz und Qualität von entscheidender Bedeutung sind, erweisen sich traditionelle Qualitätskontrollmethoden oft als unzureichend. Komplexe Produktionsumgebungen erfordern mehr als die Erkennung von Defekten auf oberflächlicher Ebene — sie erfordern verwertbare Informationen, um betriebliche Exzellenz zu erzielen. JIDOKA Technologies begegnet diesem Bedarf durch die Integration fortschrittlicher Analytik in seine kognitiven visuellen Inspektionssysteme.

Diese hochmodernen Funktionen ermöglichen es Herstellern, über die bloße Erkennung von Fehlern hinauszugehen — sie ermöglichen eine proaktive Prozessoptimierung, wodurch Qualität, betriebliche Effizienz und Wirtschaftlichkeit gesteigert werden. Trotz des enormen Potenzials der Analytik von JIDOKA müssen viele Unternehmen diese Tools jedoch noch voll ausschöpfen.

Diese Perspektive dient als Aufruf zum Handeln für die Automobilindustrie. Es zeigt, wie die Nutzung der Analytik von JIDOKA verborgene Werte erschließen und so den Weg für betriebliche Exzellenz, erhebliche Kosteneinsparungen und eine gleichbleibend hohe Produktqualität ebnen kann. Anhand von Beispielen aus der Praxis und umsetzbaren Strategien wollen wir Führungskräfte dazu inspirieren, diesen transformativen Ansatz anzunehmen und in einer Branche, die nichts weniger als Perfektion verlangt, die Nase vorn zu haben.

Von der Sicht zur Erkenntnis: Umsetzbare Informationen mit fortschrittlichen Analysen erschließen

Die Analyselösungen von JIDOKA schließen die Lücke zwischen rohen Inspektionsdaten und umsetzbaren Erkenntnissen. Durch den Übergang von der Probennahme zur 100-prozentigen Inspektion können Hersteller mikroskopische Fehler erkennen, die Ursachen aufdecken und systemische Verbesserungen umsetzen. So integrierte beispielsweise ein führender Automobilhersteller die Analysefunktionen von JIDOKA in seine Inspektionen von Motorbohrungen, was zu einer Reduzierung der Fehlerraten um 60% führte. Diese Umstellung von reaktiven Qualitätsprüfungen hin zu datengestützten Entscheidungen führte zu bemerkenswerten Verbesserungen der Effizienz und Produktzuverlässigkeit.

Die wichtigsten Vorteile der Analytik von JIDOKA

- Ursachenanalyse (RCA): Verfolgen Sie Fehler schnell bis zu ihrem Ursprung, sodass Teams Korrekturmaßnahmen ergreifen können.

- Aktion in Echtzeit: Die sofortige Fehlererkennung ermöglicht Produktionsanpassungen vor Ort und verhindert so nachgelagerte Störungen. Zum Beispiel ein ANDON-ähnlicher Prozess, bei dem Produktionslinien zum Stillstand gebracht werden können, um wiederkehrende Muster zu beheben und so Qualität und Effizienz zu gewährleisten.

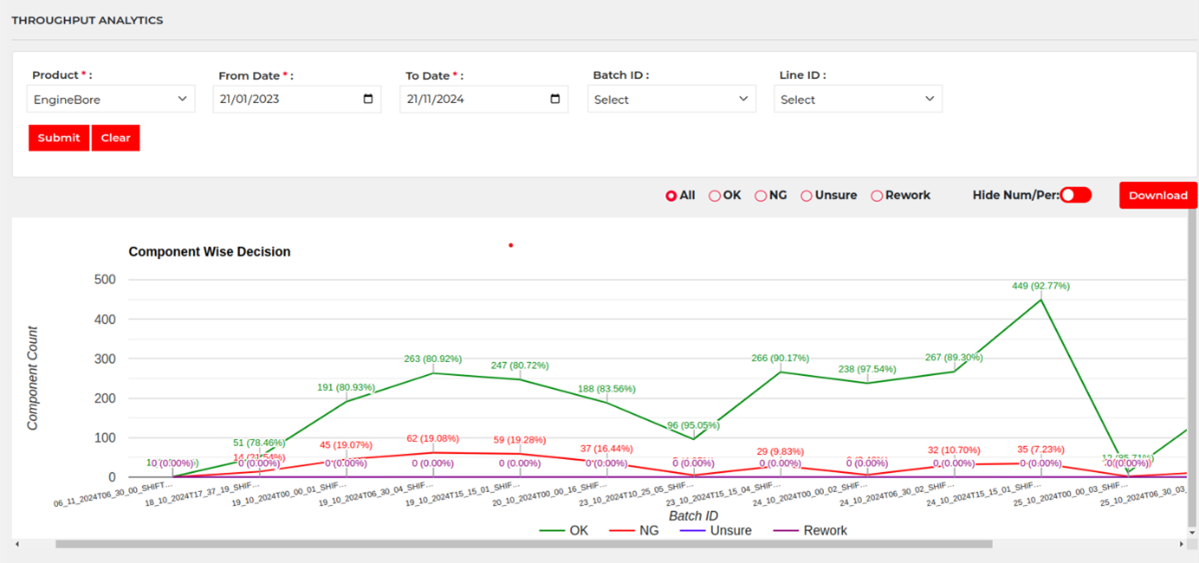

- Durchsatzoptimierung: Durch die Korrelation von Durchsatzdaten mit Fehlertrends können Hersteller Arbeitsabläufe rationalisieren, Engpässe reduzieren und die Vorhersagbarkeit der Lieferkette verbessern.

- Datengestützte Wartung: Mithilfe von Analysen können Wartungsteams zeitnahe Interventionen auf der Grundlage von Fehlertrends planen, um ungeplante Ausfallzeiten zu reduzieren und die Zuverlässigkeit der Geräte zu verbessern.

Fallstudie: Integration von Analytik bei einem führenden Automobil-OEM

Durch die Integration der fortschrittlichen Analysefunktionen von JIDOKA wurden Qualität und Effizienz bei der Herstellung von Motorrohren bei einem führenden Automobilhersteller erheblich verbessert. Wichtige Teams innerhalb des Unternehmens nutzten spezifische Analysetools, um gezielte Verbesserungen voranzutreiben, was zu erheblichen betrieblichen und geschäftlichen Vorteilen führte.

Wie sie es erreicht haben

Referatsleiter: Bedarfsausrichtung und Planungsanpassungen

- Genutzt Durchsatzanalytik zur Überwachung der Triebwerksinspektionen pro Stunde, Schicht und Tag, um Einblicke in die Inspektionskapazität zu erhalten.

- Auf nachgelagerte Anforderungen abgestimmte und optimierte Inspektionsabläufe Zuweisung von Ressourcen für einen gleichbleibenden Durchsatz. Da wir verstanden hatten, welche Komponenten häufig als NG gekennzeichnet waren oder überarbeitet werden mussten, wurden Anpassungen vorgenommen, um Inspektionen auf der Grundlage von Produktionsplänen und Kundenanforderungen zu priorisieren.

Qualitätsteam: Fehlererkennung und Ursachenanalyse (RCA)

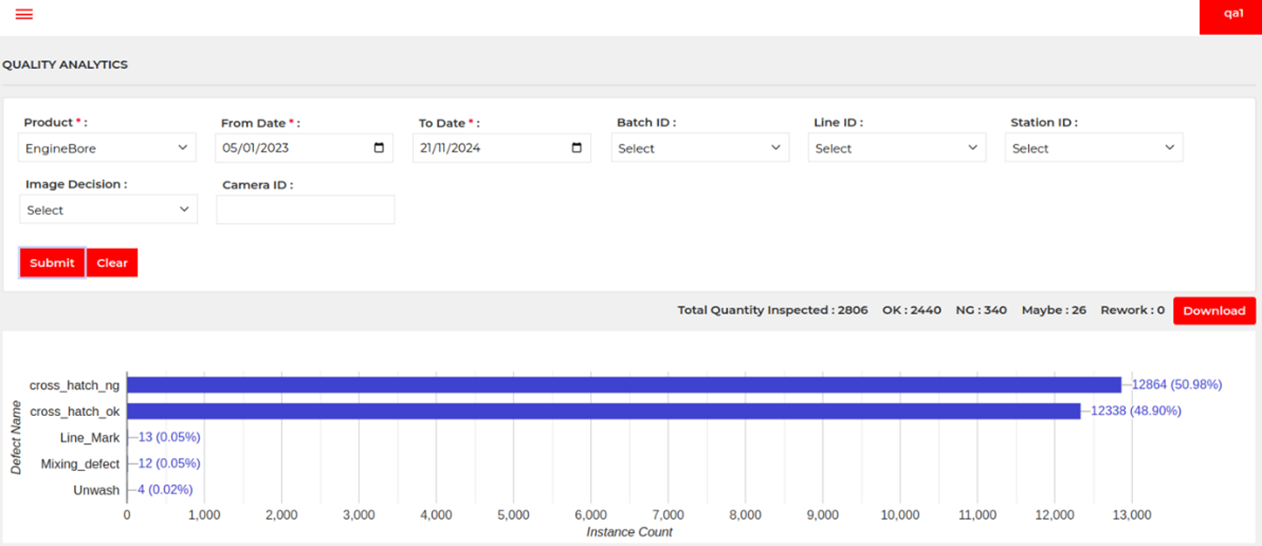

- Gehebelt Qualitätsanalytik um wiederkehrende Fehlermuster nach Stunde, Schicht und SKU zu identifizieren.

- Durchgeführte RCA für Mängel in der gesamten Werkstatt, Aufspüren systemischer Probleme und Umsetzung bewährter Verfahren durch Schulungen.

- Dem Produktionsleiter wurden umsetzbare Erkenntnisse zur Priorisierung vorgelagerter Prozessverbesserungen zur Verfügung gestellt.

Produktions- und Wartungsteams: Prozessoptimierung und Gerätemanagement

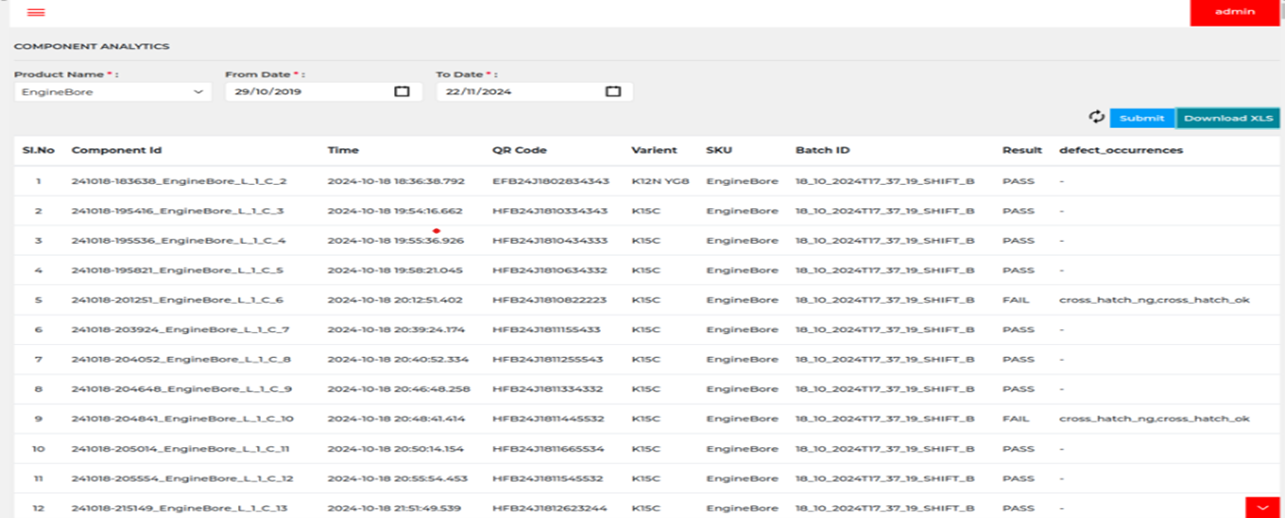

- Das Produktionsteam nutzte Bauteil- und Produktionsanalytik um Fehlermuster im Zusammenhang mit bestimmten SKUs zu identifizieren, vorgelagerte Prozessüberprüfungen voranzutreiben und Korrekturmaßnahmen wie die Neukalibrierung von Maschinen einzuleiten.

- Das Das Wartungsteam hat RCA-Daten angewendet zur Verbesserung der Werkzeuge- und Maschinenwartungsprozesse. Rechtzeitige Interventionen verhinderten das Wiederauftreten von Defekten und minimierten Ausfallzeiten

Auswirkungen auf das Geschäft

- Von der Probenentnahme bis zur 100-prozentigen Inspektion: Für eine umfassende Fehlererkennung wurde von 1 von 1000 Einheiten auf eine vollständige Inspektion umgestellt.

- Erkennung mikroskopischer Defekte: Identifizierte zuvor nicht feststellbare Mängel, wodurch die Qualitätssicherungsstandards verbessert wurden.

- Einsparung von Arbeitsstunden: Einsparung von über 400 Arbeitsstunden pro Defekt indem Probleme im Vorfeld angegangen werden.

- Effizienz und Kosteneinsparungen: Erreichte einen Reduzierung der Fehlerraten um 60%, Verbesserung der Produktzuverlässigkeit und Kundenzufriedenheit, zusammen mit Steigerung des Durchsatzes um 20% und Einsparungen von 10-15% bei Nachbesserungs- und Ausschusskosten.

Das volle Potenzial ausschöpfen: Ein Aufruf zum Handeln

Die Analytik von JIDOKA definiert neu, was in der Automobilherstellung möglich ist. Sie gehen über die Fehlererkennung hinaus und liefern tiefgreifende betriebliche Einblicke. Wie im Fall des Automobilherstellers gezeigt, ermöglichen diese Funktionen Unternehmen, eine höhere Qualität, höhere Effizienz und erhebliche Kosteneinsparungen zu erzielen. Insbesondere die fortschrittliche Erkennung und Berichterstattung von Anomalien ermöglichen es Herstellern, subtile Fehler an neuen Produkten ohne vorherige Fehlerdaten zu identifizieren und so das volle Potenzial der Analytik auszuschöpfen. Die entscheidende Frage ist nicht, ob sie fortschrittliche Analysen einführen sollten, sondern vielmehr, wie schnell Unternehmen ihr volles Potenzial entfalten können, um sich als Marktführer in einer Branche zu etablieren, die Präzision und Exzellenz auf Schritt und Tritt verlangt.

.png)