Null-Fehler-Produktion ist der neue Standard. Sie können sich nicht auf reaktive Methoden verlassen, bei denen Bediener Fehler erkennen, nachdem sie passiert sind. Menschliche Inspektoren werden müde, was die Genauigkeit begrenzt 85% und erstellen kostspielige Engpässe.

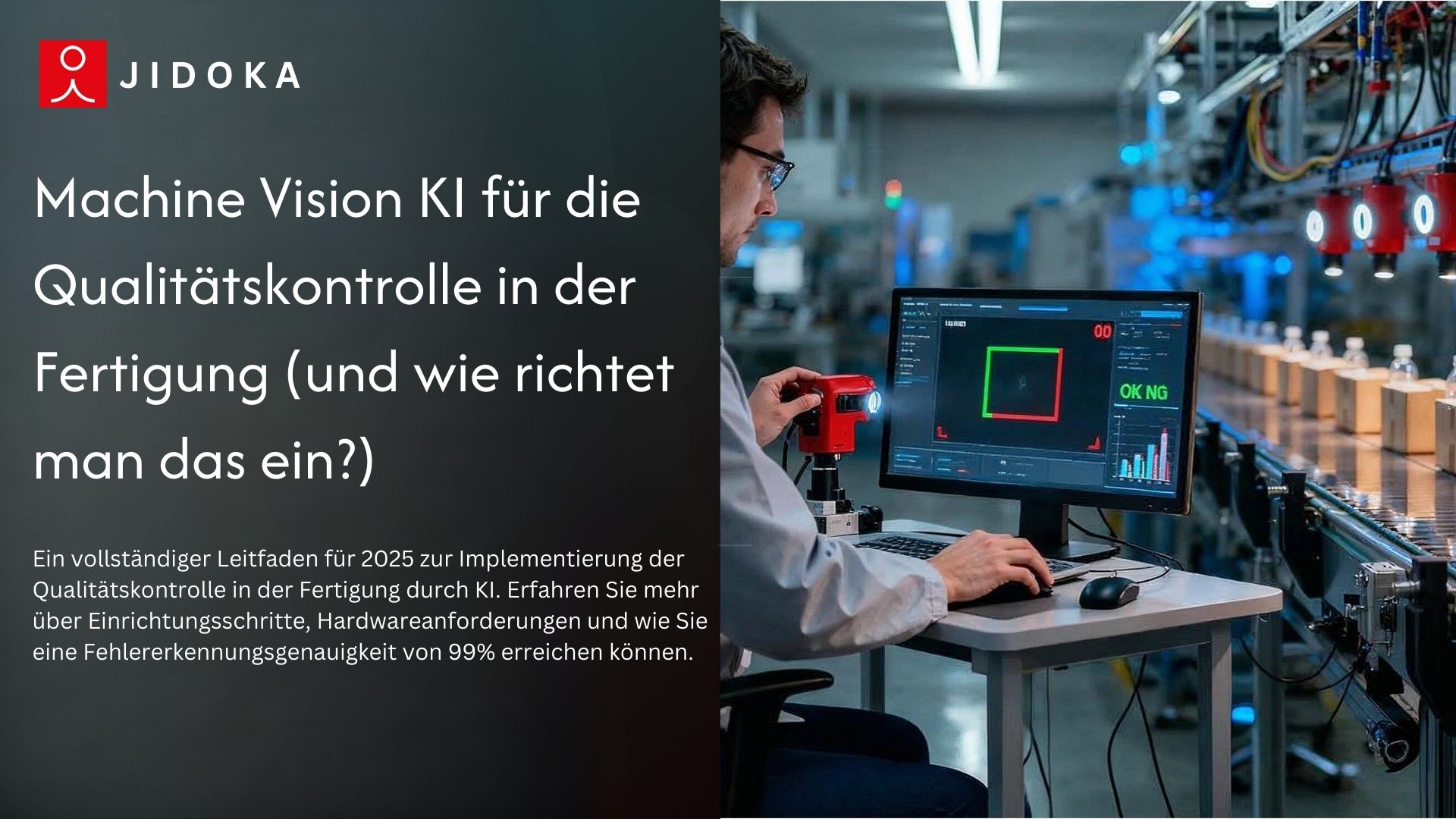

Sie benötigen ein System, das Fehler sofort stoppt. KI für die Qualitätskontrolle in der Fertigung liefert 99% Erkennungsgenauigkeit und Einblicke in Echtzeit. Diese Technologie versetzt Sie in die Lage, Fehler nicht mehr zu finden, sondern sie vollständig zu verhindern.

In dieser Anleitung wird genau beschrieben, wie man es einrichtet Qualitätsprüfsysteme für maschinelles Sehen im Jahr 2025. Wir erklären die spezifische Hardware, Integrationsschritte und Strategien, um Ihre intelligenten Fertigungsprozesse zur Qualitätssicherung erfolgreich zu automatisieren.

Was ist KI-gestützte Qualitätskontrolle? (Kurzer Überblick)

Sie könnten diese Technologie mit Standardautomatisierung verwechseln, aber KI für die Qualitätskontrolle in der Fertigung unterscheidet sich grundlegend. Sie kombiniert Industriekameras mit Deep-Learning-Software, um Bilder wie ein menschlicher Inspektor zu verarbeiten, jedoch mit mathematischer Konsistenz.

Die KI-gestützte Qualitätskontrolle in der Fertigung geht über einfache Messungen hinaus. Es verwendet Algorithmen, die aus Daten lernen, und nicht starre Regeln. Während Sie älter sind Qualitätsprüfsysteme für maschinelles Sehen verlassen Sie sich auf eine feste Logik, moderne KI passt sich an.

Hier ist der wesentliche Unterschied:

- Traditionelles maschinelles Sehen: Dies beruht auf strengen Regeln. Sie programmieren es so, dass es bestimmte Metriken überprüft, wie“Ist das Loch 5 mm?„Es funktioniert zum Messen, versagt aber, wenn sich die Beleuchtung ändert oder die Texturen variieren.

- Deep Learning-Qualitätsprüfung: Das funktioniert anhand eines Beispiels. Sie zeigen die Systembilder von „guten“ und „schlechten“ Teilen. Es lernt automatisch, organische Defekte wie Kratzer, Dellen oder Rost zu erkennen.

KI für die Qualitätskontrolle in der Fertigung bewältigt komplexe Variationen, die normalerweise ältere Maschinen zum Erliegen bringen. Sie müssen nicht für jeden potenziellen Fehlertyp neuen Code schreiben. KI für die Qualitätskontrolle in der Fertigung macht Ihre Produktionslinie anpassungsfähig und widerstandsfähig.

Jetzt, da Sie die Technologie verstanden haben, müssen wir uns die dringenden geschäftlichen Gründe für ihre Implementierung ansehen.

Warum Hersteller jetzt KI-Qualitätskontrolle implementieren müssen

Produktionslinien bewegen sich zu schnell, als dass menschliche Augen jeden Fehler erkennen könnten. Die Implementierung von KI für die Qualitätskontrolle in der Fertigung garantiert, dass keine Fehler auftreten, ohne die Produktion zu verlangsamen. Sie erhalten betriebliche Vorteile, die manuelle Prüfungen nicht bieten können.

Überragende Genauigkeit: Menschliche Inspektoren übersehen Mikrorisse unter 0,1 mm. KI zur Qualitätskontrolle in der Fertigung erkennt mikroskopische Anomalien konsistent.

Kostenreduzierung: Schrott frisst die Margen. Die KI-gestützte Qualitätskontrolle in der Fertigung identifiziert Probleme sofort, bevor Sie einem schlechten Teil einen Mehrwert verleihen.

100% Inline-Inspektion: Stoppen Sie die Probenentnahme. Mit den Qualitätsprüfsystemen für maschinelles Sehen können Sie jedes Objekt mit hoher Geschwindigkeit prüfen.

Datenintelligenz: Manuelle Inspektoren lehnen Teile einfach ab. KI für die Qualitätskontrolle in der Fertigung zeichnet spezifische Fehlerdaten auf, um Ihnen bei der Behebung der Grundursache zu helfen.

Da die Vorteile klar sind, gehen wir nun zu den praktischen Schritten des Aufbaus dieses Systems über.

Schrittweise Anleitung: Implementierung der KI-Qualitätskontrolle

In diesem Abschnitt wird der Implementierungsprozess in umsetzbare Phasen unterteilt. Folgen Sie dieser Roadmap, um Störungen in Ihrer Fabrik so gering wie möglich zu halten.

Phase 1: Bewertung und Strategie (Wochen 1—2)

Beeilen Sie sich nicht, Hardware zu kaufen. Sie benötigen eine klare Prüfung Ihres Prozesses, bevor Sie KI einsetzen zur Qualitätskontrolle in der Fertigung. Definieren Sie genau, was das System fangen muss.

1. Definiere die „Kill List“: Versuchen Sie nicht, jeden Fehler sofort zu erkennen. Konzentrieren Sie sich auf die 3 bis 5 Fehlertypen, die den größten finanziellen Verlust verursachen, wie z. B. Kratzer oder Fehlausrichtungen. Die Lösung dieser spezifischen Probleme bringt den schnellsten ROI für die Qualitätskontrolle in der Fertigung mit KI.

2. Basislinien festlegen: Messen Sie Ihre aktuelle Leistung, um später den Wert nachzuweisen. Dokumentieren Sie die Zykluszeiten und Fehlerraten bei der manuellen Inspektion, um Ihr intelligentes Upgrade in der Fertigung mit der Qualitätssicherung zu vergleichen.

3. Legen Sie klare KPIs fest: Definieren Sie frühzeitig Erfolgskennzahlen. Eine robuste Strategie zur KI-gestützten Qualitätskontrolle in der Fertigung zielt auf eine Erkennungsrate von über 99% ab.

4. Besonderheiten des Ziels: Sie müssen auch einen Grenzwert für falsche Ausschüsse festlegen (gute Teile, die als schlecht gekennzeichnet sind), um sicherzustellen, dass die KI für die Qualitätskontrolle in der Fertigung keinen unnötigen Abfall erzeugt.

Sobald Sie Ihre Ziele definiert haben, können Sie die physische Ausrüstung auswählen.

Phase 2: Hardware und Umgebung (Wochen 3-4)

Die Hardwareauswahl bestimmt den Erfolg Ihrer Software. Selbst die beste KI für die Qualitätskontrolle in der Fertigung kann verschwommene oder dunkle Bilder nicht korrigieren. Sie müssen die richtigen physischen Komponenten auswählen, um dem System qualitativ hochwertige Daten zuzuführen.

1. Kamera-Auswahl: Geschwindigkeit ist wichtig. Du brauchst Global-Shutter-Kameras für bewegte Förderbänder. Rolling-Shutter-Kameras verzerren sich schnell bewegende Objekte, was die KI verwirrt. Die Auflösung hängt von der Größe des Defekts ab. Für die meisten Qualitätsprüfsysteme für maschinelles Sehen reicht in der Regel ein Sensor mit 5 MP bis 12 MP aus.

2. Die Bedeutung der Beleuchtung: Beleuchtung löst 70% der Inspektionsprobleme. Sie müssen strukturierte oder mehrphasige Beleuchtung verwenden, um Oberflächenanomalien hervorzuheben. KI für die Qualitätskontrolle in der Fertigung erfordert einen gleichbleibenden Kontrast, um Kratzer auf Metall oder dunklen Kunststoffen zu erkennen.

3. Kontrollen der Umgebungsbedingungen: Isolieren Sie die Inspektionszone. Die Vibrationen schwerer Maschinen verwischen die Bilder, und wechselndes Sonnenlicht, das durch Fenster fällt, verändert die Daten. Ein stabiles, geschlossenes Setup stellt sicher, dass Ihre KI für die Qualitätskontrolle in der Fertigung zuverlässig läuft.

Wenn das physische Rig bereit ist, müssen Sie dem System beibringen, worauf es achten muss.

Phase 3: Datenerfassung und Modelltraining (Wochen 5-6)

Ihr System ist nur so intelligent wie die Daten, mit denen Sie es versorgen. „Garbage in, Garbage Out“ gilt hier strikt. KI für die Qualitätskontrolle in der Fertigung erfordert klare, beschriftete Beispiele, um korrekt zu funktionieren.

1. Die Datenregel: Sie benötigen einen ausgewogenen Datensatz. Sammeln Sie qualitativ hochwertige Bilder sowohl von „guten“ (OK) als auch von „schlechten“ (NG) Produkten. Deep-Learning-Qualitätsprüfung verlässt sich auf diese Variante, um den Unterschied zwischen einem echten Defekt und einem harmlosen Staubpartikel zu verstehen.

2. Datenerweiterung: Möglicherweise haben Sie nicht Tausende von defekten Proben. Das ist in Ordnung. Sie können Software verwenden, um vorhandene Bilder zu drehen, umzudrehen oder die Helligkeit anzupassen. Dadurch wird das KI-Modell für die Qualitätskontrolle in der Fertigung dazu verleitet, zu glauben, dass es schon mehr Szenarien gesehen hat, wodurch es robust gegenüber Veränderungen der Werksbeleuchtung ist.

3. Synthetische Daten: Im Jahr 2025 können Sie Generative KI verwenden, um falsche Fehler zu erzeugen. Wenn Ihnen Proben eines seltenen Risses fehlen, erstellen Sie einen digital, um den Riss zu trainieren KI-gestützte Qualitätskontrolle in der Fertigung System ohne auf einen echten Misserfolg zu warten.

4. Etikettierung: Sie müssen die Daten mit Anmerkungen versehen. Zeichnen Sie Begrenzungsrahmen um Kratzer oder Dellen, damit die KI für die Qualitätskontrolle in der Fertigung genau weiß, worauf sie zielen muss.

Nach dem Training müssen Sie das Modell sicher testen, bevor Sie es von echten Produkten abweisen lassen.

Phase 4: Bereitstellung und Kalibrierung (Wochen 7-8)

Sie können nicht einfach einen Schalter umlegen und weggehen. Sie müssen das Qualitätskontrollsystem KI für die Fertigung in einer Live-Umgebung validieren, um die Sicherheit zu gewährleisten.

1. Paralleler Lauf (Schattenmodus): Führen Sie das neue Setup passiv zusammen mit manuellen Inspektoren aus. Die Qualitätsprüfsysteme für maschinelles Sehen erfassen Bilder und treffen Entscheidungen, lösen jedoch nicht den Ausschussmechanismus aus. Sie vergleichen die KI-Protokolle mit menschlichen Erkenntnissen, um die Genauigkeit zu überprüfen, ohne die Produktionslinie anzuhalten.

2. Empfindlichkeit einstellen: Wahrscheinlich müssen Sie die Vertrauensschwellen anpassen. Eine hohe Empfindlichkeit fängt jeden Fehler auf, kann aber gute Teile als schlecht kennzeichnen. Sie müssen dies abwägen, um Fehlalarme zu minimieren und gleichzeitig eine strenge KI-gestützte Qualitätskontrolle in den Fertigungsstandards aufrechtzuerhalten.

3. Live gehen: Nach der Validierung verbinden Sie die KI für die Fertigungsqualitätskontrollsoftware mit Ihrer SPS. Das System sendet nun Signale an pneumatische Umschalter, um defekte Bauteile physisch zu entfernen. Die QC-KI-Fertigung in Echtzeit ist jetzt voll aktiv und schützt Ihre Leistung.

Wenn das System läuft, bevorzugen Sie möglicherweise einen Partner, der diese technischen Details für Sie erledigt.

Optimieren Sie Ihr KI-Qualitätskontroll-Setup mit Jidoka Tech

Jidoka Tech baut ein KI-gestütztes Qualitätskontrollsystem für die Fertigung auf, das unter echtem Produktionsdruck funktioniert. Sie erhalten ein Team, das Kameras, Beleuchtung, SPS-Timing und Edge-Einheiten aufeinander abstimmt, sodass das System in allen Schichten reibungslos funktioniert.

Anlagen, auf denen die Anlage von Jidoka läuft, berichten von einer gleichbleibenden Leistung auch bei Über 12.000 Teile pro Minute, Handhabung bis zu 300 Millionen Inspektionen pro Tag. Jidoka stärkt Ihre Produktlinie durch die Kombination von zwei Lösungen, die Qualitätsprüfsysteme für maschinelles Sehen über Standardprüfungen hinaus erweitern:

KOMPASS (Hochgenauigkeitsinspektor): Dieses Tool erreicht Genauigkeit von über 99,8% auf Live-Leitungen. Es überprüft jeden Frame in weniger als 10 ms und lernt neue Varianten mit 60— 70% weniger Proben. KOMPASS verarbeitet schwierige Oberflächen wie reflektierende Metalle und gedruckte Texturen und unterstützt die KI-gestützte Qualitätskontrolle in der Fertigung, bei der Konsistenz am wichtigsten ist.

NAGARE (Prozess- und Montageanalyst): NAGARE Spuren 100% Ihrer Montageschritte anhand vorhandener Kameras. Es weist auf fehlende Teile hin oder falsche Sequenzen in Echtzeit, was die Nacharbeit um ein 20— 35%. Dies verstärkt Ihre Stationskontrollen und die KI-gestützte Qualitätskontrolle.

Jidoka führt die gesamte KI für die Herstellung von Qualitätskontrollsystemen auf lokalen Edge-Einheiten aus, um Verzögerungen zu vermeiden. Dadurch wird sichergestellt, dass Ihre Produktionsdaten sicher bleiben und die Verarbeitungsgeschwindigkeiten sofort erreicht werden.

Fazit

Eine zuverlässige Produktion erfordert Kontinuität, aber manuelle Kontrollen und alte Sensoren lassen Sie im Stich. Ermüdung führt zu Fehlern, und einfache Qualitätsprüfsysteme für maschinelles Sehen haben mit komplexen Texturen zu kämpfen. Wenn Ihnen eine robuste KI für die Qualitätskontrolle in der Fertigung fehlt, überlassen Sie Ihre endgültige Qualität dem Zufall.

Diese Unsicherheit zerstört die Margen. Unbekannte Mängel führen zu Garantieansprüchen und teuren Rückrufen, die dem Ruf Ihrer Marke schaden. Während Sie mit Schrott und Nacharbeiten umgehen, Wettbewerber nutzen KI-gestützte Qualitätskontrolle in der Fertigung schneller und billiger arbeiten. Sie riskieren, Marktanteile zu verlieren, nur weil Ihr Inspektionsprozess nicht Schritt halten kann.

Jidoka Tech löst das. Wir machen aus Ihrer Anlage einen intelligenten, fehlerfreien Fertigungsbetrieb zur Qualitätssicherung. Unsere Lösungen wie KOMPASS bieten eine QC-KI-Fertigungspräzision in Echtzeit, mit der manuelle Augen nicht mithalten können.

Vereinbaren Sie noch heute Ihr kostenloses Online-Audit mit Jidoka Tech und sichern Sie Ihre Produktionsqualität.

Häufig gestellte Fragen

1. Wie viele Bilder benötige ich, um die KI zu trainieren?

In der Regel benötigen Sie nur 20 bis 50 defekte Proben pro Typ. Moderne KI für die Qualitätskontrolle in der Fertigung nutzt „Few-Shot Learning“, um Fehler schnell zu erkennen. Wenn Ihnen schlechte Teile fehlen, können intelligente Fertigungswerkzeuge zur Qualitätssicherung Folgendes bewirken synthetische Daten um Ihr Modell zu trainieren, ohne darauf zu warten, dass echte Fehler auftreten.

2. Kann das auf Hochgeschwindigkeitsstrecken funktionieren?

Ja. Fortschrittliche Qualitätsprüfsysteme für maschinelles Sehen verarbeiten über 4.000 Teile pro Minute. Durch den Einsatz von Global-Shutter-Kameras und Edge-GPUs KI-gestützte Qualitätskontrolle bei Fertigungsprozessen Bilder in Millisekunden. Diese Geschwindigkeit stellt sicher, dass die Qualitätskontrolle in der Fertigung mit KI mit Ihren schnellsten Förderanlagen Schritt hält, ohne dass es zu Engpässen kommt.

3. Ersetzt es alle menschlichen Inspektoren?

Es setzt sie erneut ein. KI für die Qualitätskontrolle in der Fertigung automatisiert sich wiederholende visuelle Kontrollen, die zu Ermüdung führen. Dadurch wechselt Ihr Team von der passiven Überwachung zur aktiven Ursachenanalyse. Die KI-gestützte Qualitätskontrolle ermöglicht es den Mitarbeitern, sich auf Prozessverbesserungen zu konzentrieren, während die KI bei der Qualitätskontrolle in der Fertigung die langweiligen, schnellen Sortierarbeiten übernimmt.

4. Was ist der typische ROI-Zeitplan?

Die meisten Pflanzen erzielen den vollen ROI in 6 bis 12 Monaten. Die KI-gestützte Qualitätskontrolle in der Fertigung senkt sofort die Kosten, indem Ausschuss vermieden und Garantieansprüche reduziert werden. Da KI für die Qualitätskontrolle in der Fertigung verhindert, dass sich durch schlechte Teile ein Mehrwert ergibt, amortisieren sich die Einsparungen bei Rohstoffen und Energie schnell für das System.

5. Ist es mit meinem aktuellen Fördersystem kompatibel?

Ja, es handelt sich um eine Nachrüstlösung. Qualitätsprüfsysteme für maschinelles Sehen werden direkt an Ihren bestehenden Anlagen montiert. Sie müssen keine Maschinen austauschen. KI für die Qualitätskontrolle in der Fertigung lässt sich über Standardprotokolle wie Modbus, wodurch die QC-KI-Fertigung in Echtzeit einfach zu installieren ist, ohne die Produktion zu unterbrechen.