Réaliser la valeur des capacités d'analyse de JIDOKA dans le secteur de la construction automobile : passer de la vision à la compréhension

Dans le monde à enjeux élevés de la construction automobile, où la précision, l'efficacité et la qualité sont essentielles, les méthodes de contrôle qualité traditionnelles s'avèrent souvent inadéquates. Les environnements de production complexes exigent bien plus que la détection des défauts au niveau de la surface : ils nécessitent des informations exploitables pour favoriser l'excellence opérationnelle. JIDOKA Technologies répond à ce besoin en intégrant des analyses avancées dans ses systèmes d'inspection visuelle cognitive.

Ces fonctionnalités de pointe permettent aux fabricants d'aller au-delà de la simple détection des défauts : elles permettent une optimisation proactive des processus, ce qui entraîne des gains en termes de qualité, d'efficacité opérationnelle et de rentabilité. Cependant, malgré le vaste potentiel des analyses de JIDOKA, de nombreuses organisations n'ont pas encore pleinement exploité ces outils.

Cette perspective constitue un appel à l'action pour l'industrie automobile. Il montre comment l'exploitation des analyses de JIDOKA peut libérer de la valeur cachée, ouvrant la voie à l'excellence opérationnelle, à des économies de coûts substantielles et à une qualité de produit constamment supérieure. À l'aide d'exemples concrets et de stratégies réalisables, notre objectif est d'inciter les dirigeants à adopter cette approche transformatrice et à garder une longueur d'avance dans un secteur qui n'exige rien de moins que la perfection.

De la vue à l'aperçu : débloquez des informations exploitables grâce à des analyses avancées

Les solutions d'analyse de JIDOKA comblent le fossé entre les données d'inspection brutes et les informations exploitables. En passant des inspections basées sur l'échantillonnage à une inspection à 100 %, les fabricants peuvent détecter les défauts microscopiques, découvrir les causes profondes et mettre en œuvre des améliorations systémiques. Par exemple, un constructeur automobile de premier plan a intégré les capacités d'analyse de JIDOKA dans ses inspections des alésages de ses moteurs, ce qui a permis de réduire de 60 % les taux de défauts. Ce passage de contrôles de qualité réactifs à une prise de décision basée sur les données a entraîné des améliorations remarquables en termes d'efficacité et de fiabilité des produits.

Principaux avantages des outils d'analyse de JIDOKA

- Analyse des causes profondes (RCA) : Retracez rapidement l'origine des défauts, ce qui permet aux équipes de mettre en œuvre des actions correctives.

- Action en temps réel : La détection immédiate des défauts permet d'ajuster la production sur place, évitant ainsi les interruptions en aval. Par exemple, un processus similaire à celui d'Andon qui peut arrêter les chaînes de production pour corriger des modèles récurrents, préservant ainsi la qualité et l'efficacité.

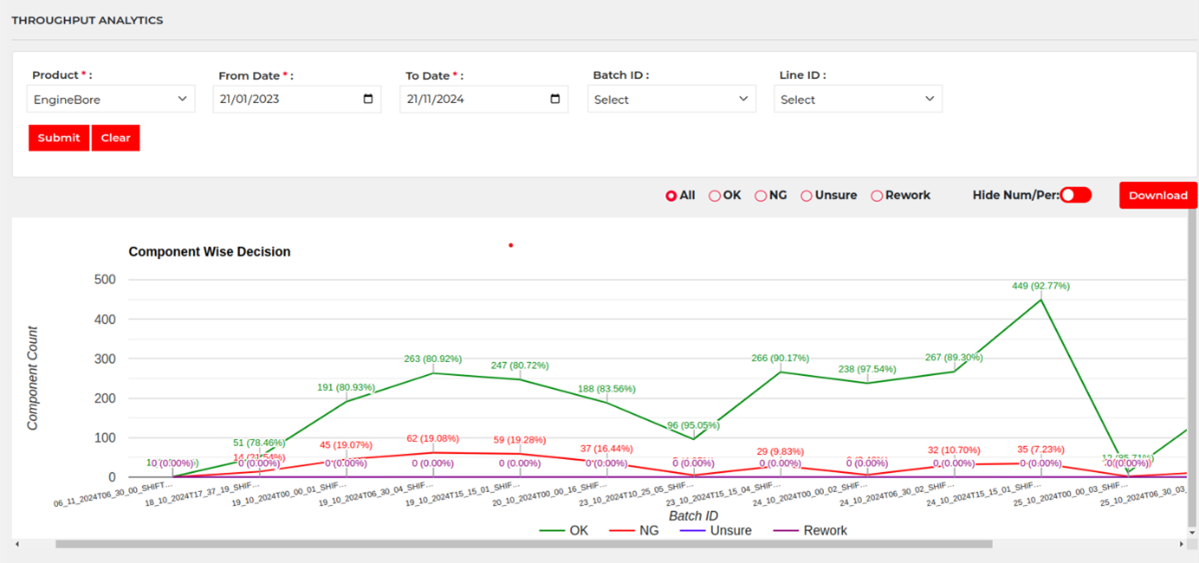

- Optimisation du débit : En corrélant les données de débit avec les tendances des défauts, les fabricants peuvent rationaliser les flux de travail, réduire les goulots d'étranglement et améliorer la prévisibilité de la chaîne d'approvisionnement.

- Maintenance pilotée par les données : Les analyses permettent aux équipes de maintenance de planifier des interventions en temps opportun en fonction des tendances en matière de défauts, de réduire les temps d'arrêt imprévus et d'améliorer la fiabilité des équipements.

Étude de cas : intégration de l'analytique chez un constructeur automobile de premier plan

L'intégration des capacités d'analyse avancées de JIDOKA a considérablement amélioré la qualité et l'efficacité de la production d'alésages de moteurs chez les principaux constructeurs automobiles. Les principales équipes de l'organisation ont tiré parti d'outils d'analyse spécifiques pour apporter des améliorations ciblées, ce qui a généré des avantages opérationnels et commerciaux substantiels.

Comment ils y sont parvenus

Chef d'unité : Alignement de la demande et ajustements de planification

- Utilisé Analyse du débit pour surveiller les inspections des moteurs par heure, par équipe et par jour, en fournissant des informations sur la capacité d'inspection.

- Flux de travail d'inspection alignés avec la demande en aval et optimisés allocation des ressources pour un débit constant. En identifiant les composants fréquemment signalés comme étant du gaz naturel ou nécessitant des retouches, des ajustements ont été apportés pour hiérarchiser les inspections en fonction des calendriers de production et des exigences des clients.

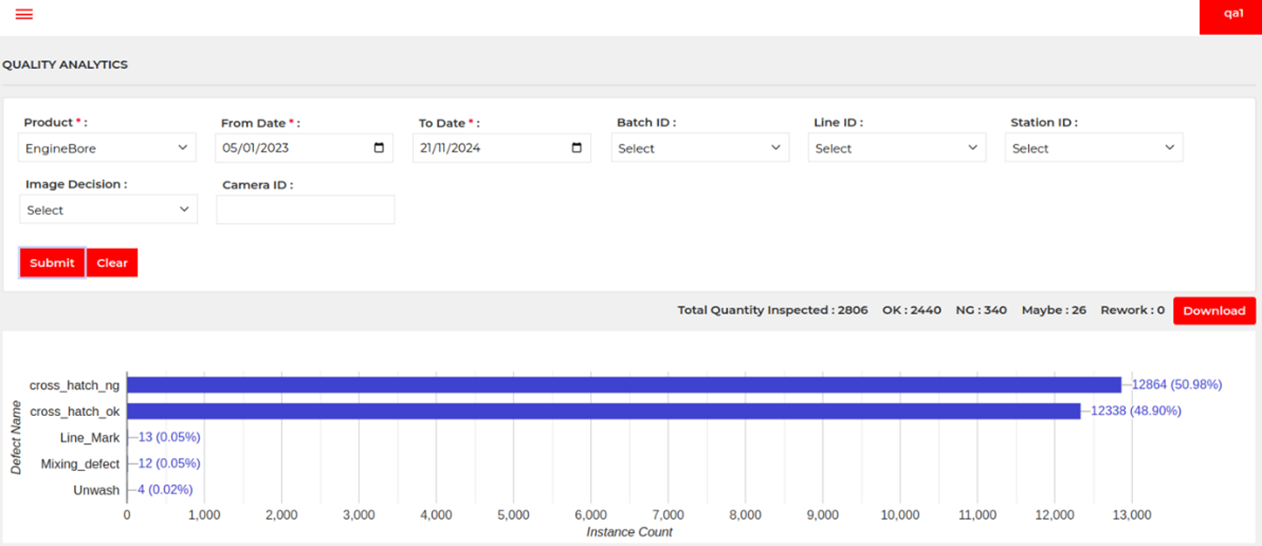

Équipe qualité : détection des défauts et analyse des causes profondes (RCA)

- À effet de levier Analyses de qualité pour identifier les modèles de défauts récurrents par heure, par équipe et par SKU.

- RCA dirigé pour détecter les défauts dans l'atelier, détecter les problèmes systémiques et mettre en œuvre les meilleures pratiques par le biais de formations.

- A fourni des informations exploitables au directeur de production, afin de prioriser les améliorations des processus en amont.

Équipes de production et de maintenance : optimisation des processus et gestion des équipements

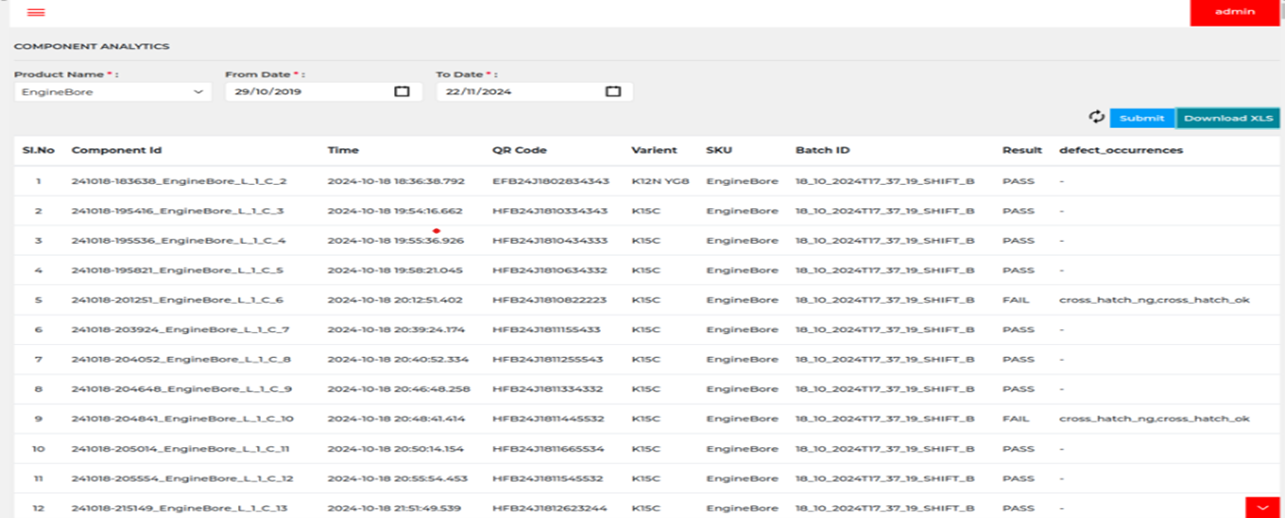

- L'équipe de production a utilisé Analyse des composants et de la production pour identifier les modèles de défauts liés à des SKU spécifiques, en menant des révisions des processus en amont et en lançant des actions correctives telles que le recalibrage des machines.

- Le L'équipe de maintenance a appliqué les données RCA pour améliorer les processus de maintenance de l'outillage et des machines. Les interventions en temps opportun ont empêché la récurrence des défauts et ont minimisé les temps d'arrêt

Impact sur les entreprises

- De l'échantillonnage à l'inspection à 100 % : Passage d'une unité sur 1000 à une inspection complète, pour une détection complète des défauts.

- Détection des défauts microscopiques : Identification de défauts auparavant indétectables, améliorant ainsi les normes d'assurance qualité.

- Économies d'heures de travail : plus de 400 heures de travail économisées par défaut en abordant les problèmes en amont.

- Efficacité et économies de coûts : A atteint un Réduction de 60 % des taux de défauts, en améliorant la fiabilité des produits et la satisfaction des clients, ainsi qu'un Augmentation de 20 % du débit et 10 à 15 % d'économies sur les coûts de retouche et de mise au rebut.

Exploiter tout le potentiel : un appel à l'action

Les analyses de JIDOKA redéfinissent ce qui est possible dans la construction automobile, en allant au-delà de la détection des défauts pour fournir des informations opérationnelles approfondies. Comme le montre le cas de l'OEM automobile, ces capacités permettent aux organisations d'améliorer la qualité, l'efficacité et de réaliser des économies substantielles. La détection et le signalement avancés des anomalies permettent notamment aux fabricants d'identifier les défauts subtils des nouveaux produits sans disposer de données préalables sur les défauts, libérant ainsi tout le potentiel de l'analyse. La question cruciale n'est pas de savoir s'il faut adopter des analyses avancées, mais plutôt de savoir à quelle vitesse les organisations peuvent exploiter tout leur potentiel pour s'imposer comme des leaders dans un secteur qui exige précision et excellence à chaque étape.

.png)