De waarde van de analysecapaciteiten van JIDOKA in de automobielindustrie realiseren: de sprong van zicht naar inzicht

In de automobielindustrie waar veel op het spel staat, waar precisie, efficiëntie en kwaliteit van cruciaal belang zijn, blijken traditionele kwaliteitscontrolemethoden vaak ontoereikend. Complexe productieomgevingen vereisen meer dan het detecteren van defecten op oppervlakteniveau: ze vereisen bruikbare informatie om operationele uitmuntendheid te stimuleren. JIDOKA Technologies komt tegemoet aan deze behoefte door geavanceerde analyses te integreren in haar cognitieve visuele inspectiesystemen.

Deze geavanceerde mogelijkheden stellen fabrikanten in staat om verder te gaan dan alleen het detecteren van defecten: ze maken proactieve procesoptimalisatie mogelijk, wat leidt tot verbeteringen in kwaliteit, operationele efficiëntie en kosteneffectiviteit. Ondanks het enorme potentieel van JIDOKA's analyses hebben veel organisaties deze tools echter nog niet volledig benut.

Dit perspectief dient als een oproep tot actie voor de automobielindustrie. Het illustreert hoe het gebruik van JIDOKA's analyses verborgen waarde kan ontsluiten, wat de weg vrijmaakt voor operationele uitmuntendheid, aanzienlijke kostenbesparingen en een consistent superieure productkwaliteit. Aan de hand van praktijkvoorbeelden en bruikbare strategieën willen we leiders inspireren om deze transformatieve aanpak te omarmen en voorop te blijven lopen in een sector die niets minder dan perfectie vereist.

Van zicht naar inzicht: bruikbare informatie ontsluiten met geavanceerde analyses

De analyseoplossingen van JIDOKA overbruggen de kloof tussen onbewerkte inspectiegegevens en bruikbare inzichten. Door over te stappen van inspecties op basis van steekproeven naar 100% inspectie, kunnen fabrikanten microscopische defecten detecteren, onderliggende oorzaken ontdekken en systemische verbeteringen doorvoeren. Zo integreerde een toonaangevende OEM-fabrikant de analysemogelijkheden van JIDOKA in de motorboringinspecties, wat resulteerde in een vermindering van 60% van het aantal defecten. Deze verschuiving van reactieve kwaliteitscontroles naar datagestuurde besluitvorming leidde tot opmerkelijke verbeteringen in efficiëntie en productbetrouwbaarheid.

Belangrijkste voordelen van JIDOKA's Analytics

- Analyse van de hoofdoorzaak (RCA): Traceer defecten snel tot hun oorsprong, zodat teams corrigerende maatregelen kunnen nemen.

- Actie in realtime: Onmiddellijke detectie van defecten maakt productieaanpassingen ter plaatse mogelijk, waardoor stroomafwaartse verstoringen worden voorkomen. Bijvoorbeeld een Andon-achtig proces dat productielijnen kan stilleggen om terugkerende patronen aan te pakken en zo de kwaliteit en efficiëntie te waarborgen.

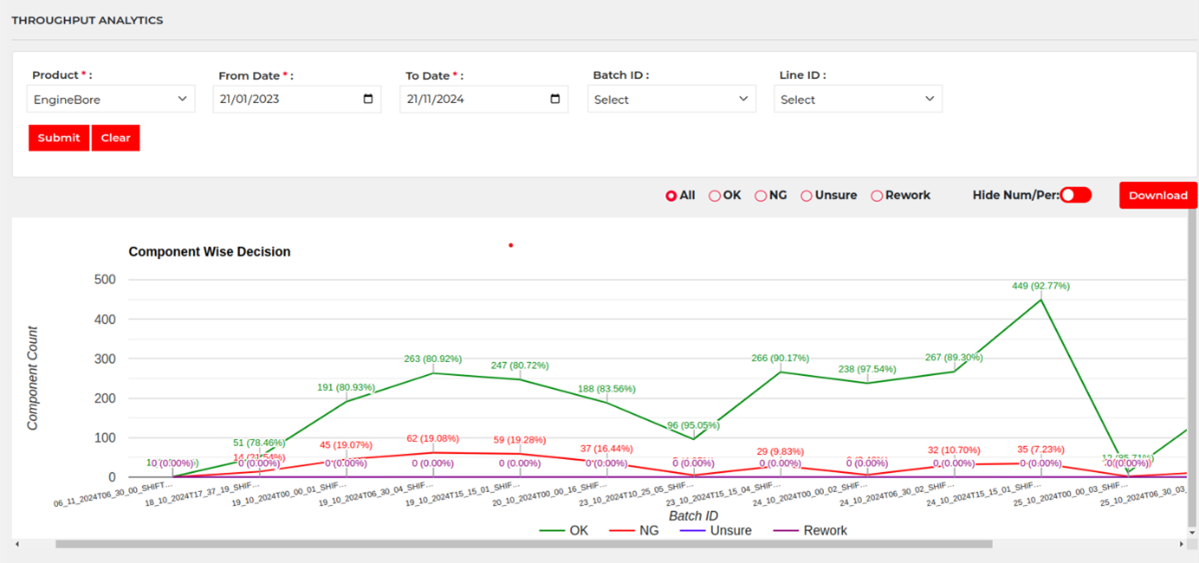

- Optimalisatie van de doorvoer: Door doorvoergegevens te correleren met trends in defecten, kunnen fabrikanten hun workflows stroomlijnen, knelpunten verminderen en de voorspelbaarheid van de toeleveringsketen verbeteren.

- Datagestuurd onderhoud: Met analyses kunnen onderhoudsteams tijdig interventies plannen op basis van trends in defecten, waardoor ongeplande uitvaltijd wordt beperkt en de betrouwbaarheid van de apparatuur wordt verbeterd.

Casestudy: integratie van analyses bij een toonaangevende OEM-fabrikant in de automobielsector

De integratie van de geavanceerde analysemogelijkheden van JIDOKA heeft de kwaliteit en efficiëntie bij de productie van motorboringen aanzienlijk verbeterd bij een OEM in de auto-industrie. Belangrijke teams binnen de organisatie maakten gebruik van specifieke analysetools om gerichte verbeteringen door te voeren, wat aanzienlijke operationele en zakelijke voordelen opleverde.

Hoe ze het hebben bereikt

Hoofd van de eenheid: afstemming van de vraag en aanpassingen van de planning

- Gebruikt Doorvoeranalyses om motorinspecties per uur, ploegendienst en dag te monitoren, waardoor inzicht wordt verkregen in de inspectiecapaciteit.

- Op elkaar afgestemde inspectieworkflows met stroomafwaartse vraag en geoptimaliseerd toewijzing van middelen voor een consistente doorvoer. Door te begrijpen welke onderdelen vaak als NG werden gemarkeerd of nabewerking nodig hadden, werden aanpassingen gedaan om inspecties te prioriteren op basis van productieschema's en eisen van de klant.

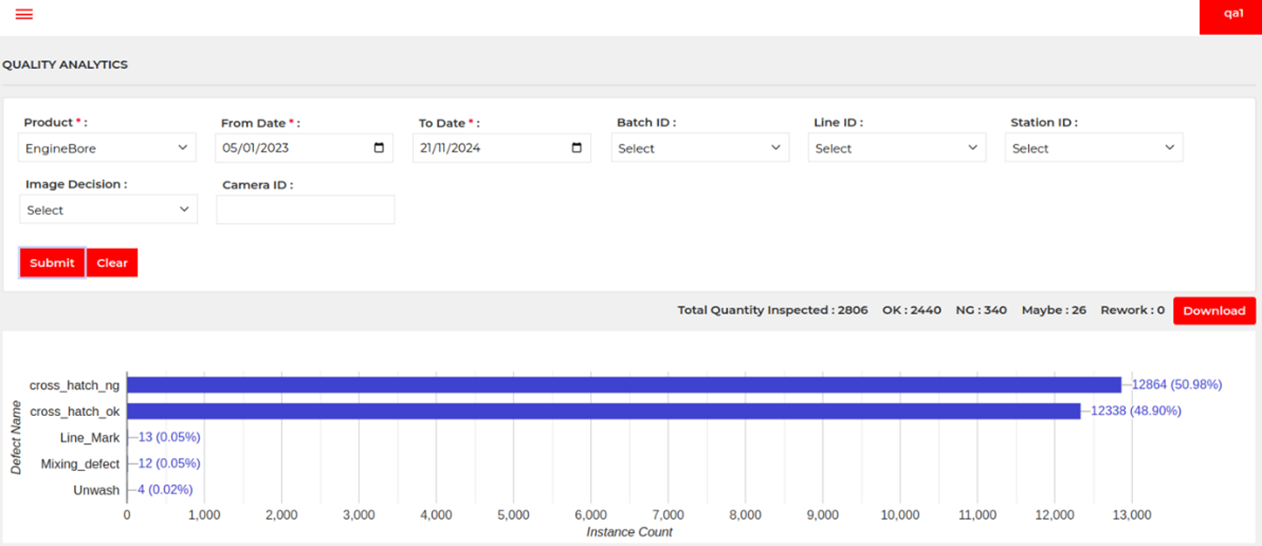

Kwaliteitsteam: detectie van defecten en analyse van de hoofdoorzaak (RCA)

- Met hefboomwerking Kwaliteitsanalyses om terugkerende defectpatronen per uur, ploegendienst en SKU te identificeren.

- RCA uitgevoerd voor defecten op de werkvloer, het opsporen van systemische problemen en het implementeren van beste praktijken door middel van training.

- Bied de productiemanager bruikbare inzichten om prioriteit te geven aan verbeteringen in het stroomopwaartse proces.

Productie- en onderhoudsteams: procesoptimalisatie en apparatuurbeheer

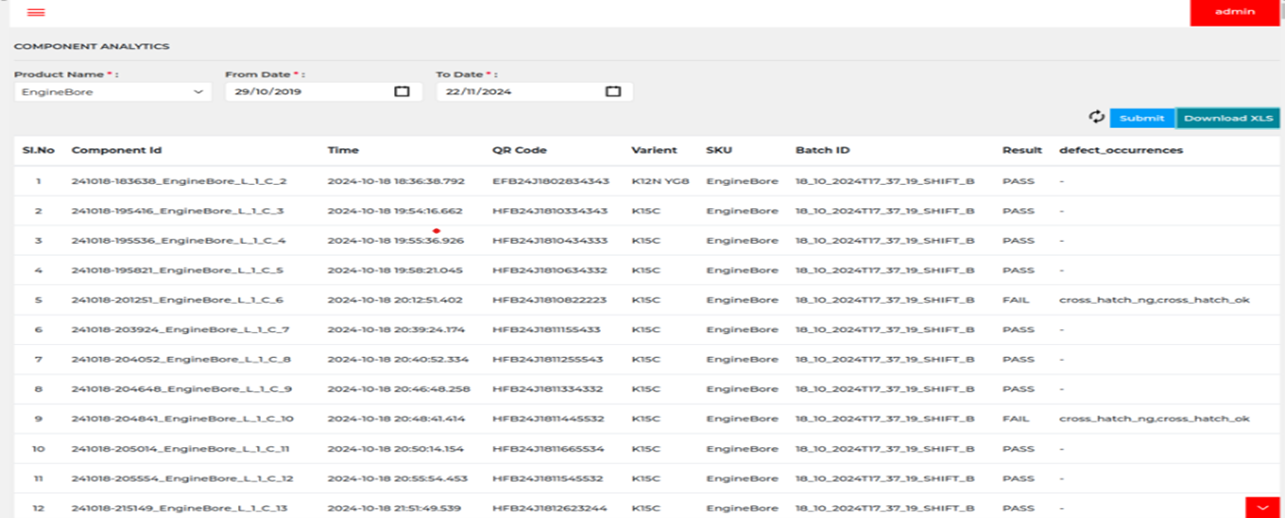

- Het productieteam maakte gebruik van Analyse van componenten en productie om defectpatronen te identificeren die verband houden met specifieke SKU's, om procesevaluaties stroomopwaarts te stimuleren en corrigerende maatregelen te nemen, zoals herkalibratie van machines.

- De Het onderhoudsteam heeft RCA-gegevens toegepast om de onderhoudsprocessen voor gereedschappen en machines te verbeteren. Tijdige interventies hebben voorkomen dat defecten zich steeds opnieuw voordoen en de downtime tot een minimum beperkt

Impact op het bedrijfsleven

- Van bemonstering tot 100% inspectie: Overgang van 1 op de 1000 eenheden naar volledige inspectie, voor uitgebreide defectdetectie.

- Detectie van microscopische defecten: Geïdentificeerde defecten die voorheen niet konden worden gedetecteerd, waardoor de normen voor kwaliteitsborging werden verbeterd.

- Besparing per manuur: meer dan 400 manuren per defect bespaard door problemen stroomopwaarts aan te pakken.

- Efficiëntie en kostenbesparingen: Behaalde een 60% vermindering van het aantal defecten, het verbeteren van de productbetrouwbaarheid en klanttevredenheid, samen met een 20% hogere verwerkingscapaciteit en Een besparing van 10-15% op herbewerkings- en schrootkosten.

Het volledige potentieel benutten: een oproep tot actie

De analyses van JIDOKA herdefiniëren wat mogelijk is in de autoproductie, waarbij ze verder gaan dan het detecteren van defecten om diepgaande operationele inzichten te leveren. Zoals aangetoond in het geval van de AutomotiveOEM, stellen deze capaciteiten organisaties in staat om hogere kwaliteit, grotere efficiëntie en aanzienlijke kostenbesparingen te bereiken. Met name geavanceerde anomaliedetectie en -rapportage stellen fabrikanten in staat om subtiele defecten in nieuwe producten te identificeren zonder voorafgaande defectgegevens, waardoor het volledige potentieel van analyses wordt benut. De cruciale vraag is niet of ze geavanceerde analyses moeten toepassen, maar hoe snel organisaties hun volledige potentieel kunnen benutten om zichzelf te profileren als leiders in een sector die op elke manier precisie en uitmuntendheid vereist.

.png)