Descubriendo el valor de las capacidades analíticas de JIDOKA en la fabricación de automóviles: el salto de la vista a la visión

En el arriesgado mundo de la fabricación de automóviles, donde la precisión, la eficiencia y la calidad son fundamentales, los métodos tradicionales de control de calidad suelen resultar inadecuados. Los entornos de producción complejos exigen algo más que la detección de defectos a nivel de superficie: requieren inteligencia procesable para impulsar la excelencia operativa. JIDOKA Technologies aborda esta necesidad mediante la integración de análisis avanzados en sus sistemas de inspección visual cognitiva.

Estas capacidades de vanguardia permiten a los fabricantes ir más allá de la simple detección de defectos: permiten la optimización proactiva de los procesos, lo que impulsa ganancias en calidad, eficiencia operativa y rentabilidad. Sin embargo, a pesar del enorme potencial de los análisis de JIDOKA, muchas organizaciones aún no han aprovechado al máximo estas herramientas.

Esta perspectiva sirve como un llamado a la acción para la industria automotriz. Ilustra cómo el uso de los análisis de JIDOKA puede desbloquear el valor oculto y allanar el camino hacia la excelencia operativa, un ahorro sustancial de costes y una calidad de producto superior de forma constante. A través de ejemplos reales y estrategias prácticas, nuestro objetivo es inspirar a los líderes a adoptar este enfoque transformador y mantenerse a la vanguardia en un sector que exige nada menos que la perfección.

De la vista a la visión: desbloquee la inteligencia procesable con análisis avanzados

Las soluciones de análisis de JIDOKA cierran la brecha entre los datos de inspección sin procesar y la información procesable. Al pasar de las inspecciones basadas en la toma de muestras a la inspección al 100%, los fabricantes pueden detectar defectos microscópicos, descubrir las causas fundamentales e implementar mejoras sistémicas. Por ejemplo, uno de los principales fabricantes de equipos originales de automoción integró las capacidades analíticas de JIDOKA en las inspecciones de los orificios de sus motores, lo que se tradujo en una reducción del 60% en la tasa de defectos. Este paso de los controles de calidad reactivos a la toma de decisiones basada en datos condujo a mejoras notables en la eficiencia y la confiabilidad de los productos.

Ventajas clave de los análisis de JIDOKA

- Análisis de causa raíz (RCA): Rastrea rápidamente los defectos hasta su origen, lo que permite a los equipos implementar acciones correctivas.

- Acción en tiempo real: La detección inmediata de defectos permite realizar ajustes de producción sobre el terreno, lo que evita interrupciones posteriores. Por ejemplo, un proceso similar al de Andon que puede detener las líneas de producción para corregir los patrones recurrentes, salvaguardando la calidad y la eficiencia.

- Optimización del rendimiento: Al correlacionar los datos de rendimiento con las tendencias de defectos, los fabricantes pueden optimizar los flujos de trabajo, reducir los cuellos de botella y mejorar la previsibilidad de la cadena de suministro.

- Mantenimiento basado en datos: Los análisis permiten a los equipos de mantenimiento programar intervenciones oportunas en función de las tendencias de defectos, lo que reduce el tiempo de inactividad no planificado y mejora la confiabilidad del equipo.

Caso práctico: Integración de la analítica en un OEM líder en automoción

La integración de las capacidades analíticas avanzadas de JIDOKA mejoró significativamente la calidad y la eficiencia en la producción de orificios de motores en un importante fabricante de equipos originales de automoción. Los equipos clave de la organización utilizaron herramientas analíticas específicas para impulsar mejoras específicas, lo que generó importantes beneficios operativos y empresariales.

Cómo lo lograron

Jefe de la unidad: Alineación de la demanda y ajustes de programación

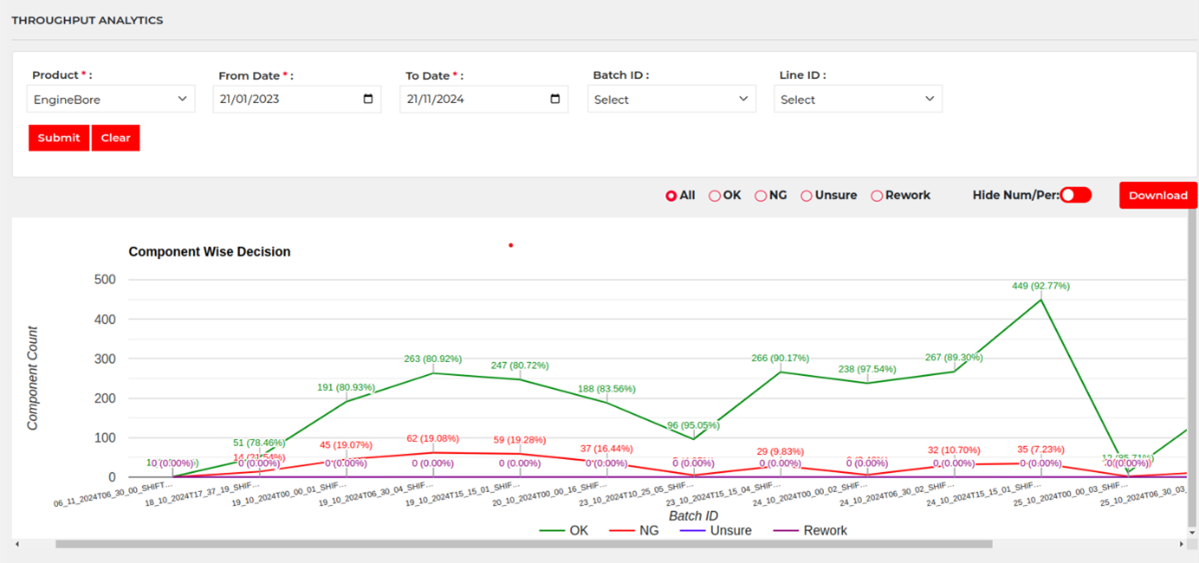

- Utilizado Análisis de rendimiento para monitorear las inspecciones de los motores por hora, turno y día, proporcionando información sobre la capacidad de inspección.

- Flujos de trabajo de inspección alineados con la demanda posterior y optimizados asignación de recursos para un rendimiento uniforme. Al comprender qué componentes se marcaban con frecuencia como GN o requerían reprocesamiento, se realizaron ajustes para priorizar las inspecciones en función de los cronogramas de producción y los requisitos del cliente.

Equipo de calidad: detección de defectos y análisis de la causa raíz (RCA)

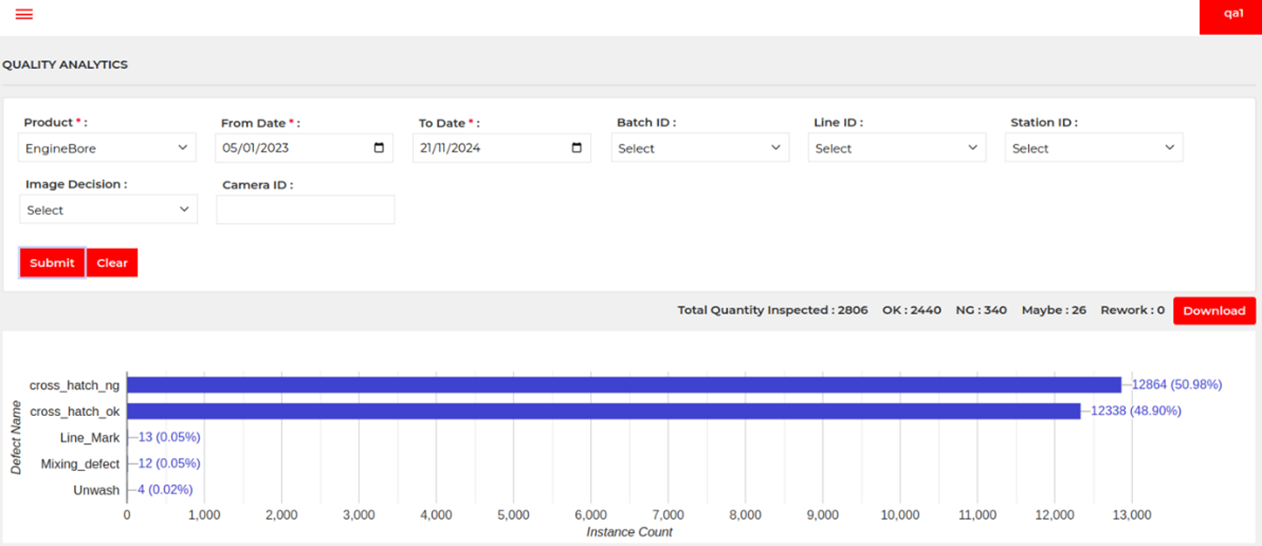

- Apalancado Análisis de calidad para identificar los patrones de defectos recurrentes por hora, turno y SKU.

- RCA conducida para detectar defectos en el taller, detectar problemas sistémicos e implementar las mejores prácticas mediante la capacitación.

- Proporcionó información útil al gerente de producción para priorizar las mejoras en los procesos iniciales.

Equipos de producción y mantenimiento: optimización de procesos y gestión de equipos

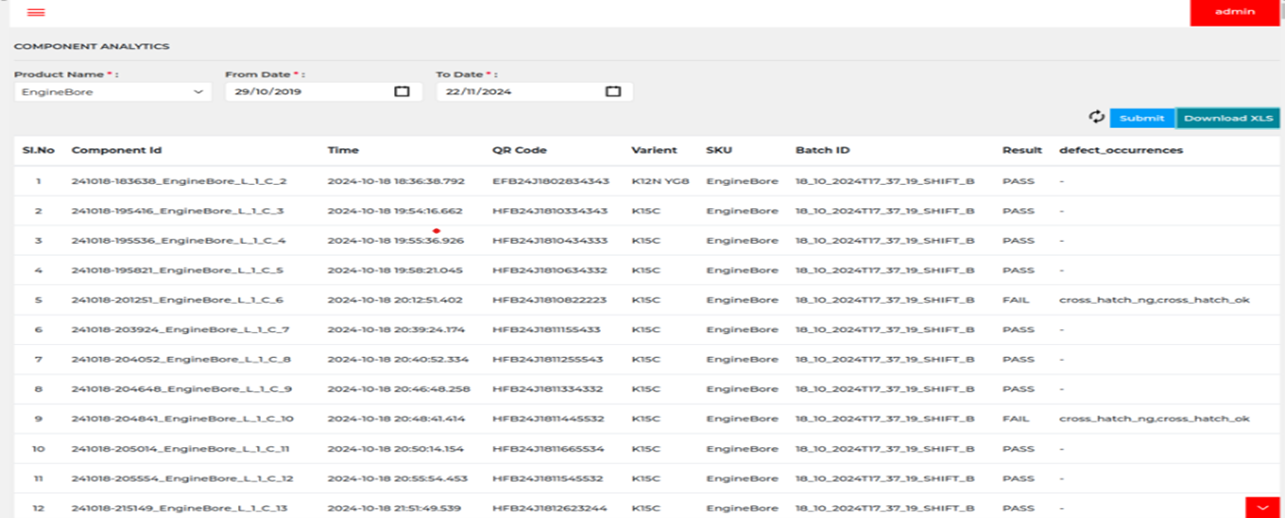

- El equipo de producción utilizó Análisis de componentes y producción para identificar los patrones de defectos relacionados con SKU específicos, impulsar las revisiones iniciales de los procesos e iniciar acciones correctivas, como la recalibración de la maquinaria.

- El El equipo de mantenimiento aplicó los datos de RCA para mejorar los procesos de mantenimiento de herramientas y maquinaria. Las intervenciones oportunas evitaron que los defectos se repitieran y minimizaron el tiempo de inactividad

Impacto empresarial

- Desde el muestreo hasta la inspección al 100%: Se pasó de 1 de cada 1000 unidades a una inspección completa, para una detección integral de defectos.

- Detección de defectos microscópicos: Identificó defectos previamente indetectables, mejorando los estándares de garantía de calidad.

- Ahorro de horas de mano de obra: se ahorraron más de 400 horas/mano de obra por defecto abordando los problemas desde el principio.

- Eficiencia y ahorro de costos: Logró un Reducción del 60% en las tasas de defectos, mejorando la confiabilidad del producto y la satisfacción del cliente, junto con un Aumento del 20% en el rendimiento y Ahorros del 10 al 15% en costos de reprocesamiento y desecho.

Liberar todo el potencial: un llamado a la acción

Los análisis de JIDOKA redefinen lo que es posible en la fabricación de automóviles, yendo más allá de la detección de defectos para ofrecer una visión operativa profunda. Como se demostró en el caso de los fabricantes de equipos originales de automoción, estas capacidades permiten a las organizaciones lograr una mayor calidad, una mayor eficiencia y un ahorro sustancial de costos. En particular, la detección avanzada de anomalías y la generación de informes permiten a los fabricantes identificar defectos sutiles en los nuevos productos sin necesidad de disponer de datos sobre defectos previos, lo que permite aprovechar todo el potencial de la analítica. La cuestión fundamental no es si deben adoptar la analítica avanzada, sino qué tan rápido pueden las organizaciones aprovechar todo su potencial para posicionarse como líderes en un sector que exige precisión y excelencia en todo momento.

.png)