Cómo desbloquear la inteligencia procesable con análisis avanzados en bienes de consumo masivo

JIDOKA permite a fabricantes de bienes de consumo pasar de detectar defectos a obtener insights. Con inspección completa, análisis en tiempo real y causas raíz, las marcas mejoran calidad, reducen costes y toman decisiones más rápidas e inteligentes.

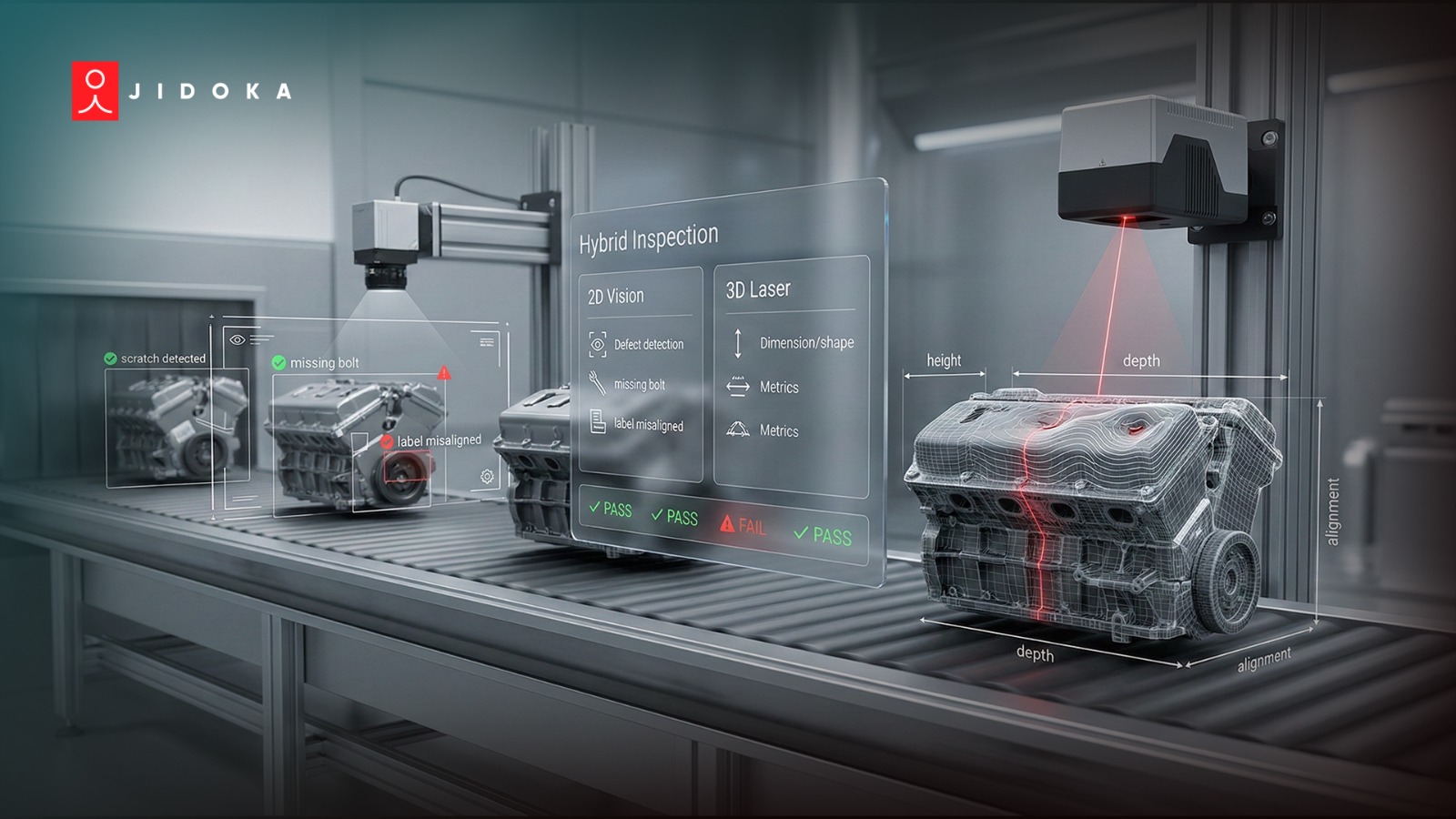

En el vertiginoso mundo de la fabricación de bienes de consumo masivo, donde la precisión, la eficiencia y la calidad son fundamentales, los métodos tradicionales de control de calidad suelen resultar inadecuados. Los entornos de producción complejos exigen algo más que la detección de defectos a nivel de superficie: requieren información procesable para impulsar la excelencia operativa. JIDOKA Technologies aborda esta necesidad integrando sin problemas la analítica avanzada en sus sistemas de inspección visual cognitiva.

Estas capacidades de vanguardia permiten a los fabricantes ir más allá de la simple detección de defectos: les permiten: obtenga información que guíe la optimización proactiva de los procesos, lo que genera ganancias en calidad, eficiencia operativa y rentabilidad. Sin embargo, a pesar del enorme potencial de los análisis de Jidoka, muchas organizaciones aún no han aprovechado al máximo estas herramientas paradescubra inteligencia procesable oculta en sus datos de producción.

Esta perspectiva sirve como llamada a la acción para la industria de bienes de consumo masivo. Ilustra cómo aprovechar los análisis de JIDOKA puede desbloquear el valor oculto, allanando el camino para la excelencia operativa, ahorros de costos sustanciales y una calidad de producto consistentemente superior. A través de ejemplos del mundo real y estrategias prácticas, nuestro objetivo es inspirar a los líderes para abrazar esto un salto transformador de la vista a la vistaY mantenerse a la vanguardia en una industria que exige nada menos que la perfección.

De la vista a la visión: desbloquee la inteligencia procesable con análisis avanzados

Las soluciones de análisis de JIDOKA cierran la brecha entre los datos de inspección sin procesar y información operativa. Al pasar de las inspecciones basadas en muestreos a Inspección al 100%, los fabricantes pueden detectar defectos microscópicos, descubrir las causas fundamentales e implementar mejoras sistémicas.Por ejemplo, una marca líder de bienes de consumo masivo que utiliza las soluciones de JIDOKA mejora de la detección de defectos en un 4% y conseguido 25 000$ de ahorro anual por línea de producciónreduciendo las devoluciones y mejorando los procesos. Además, los conocimientos de la analítica han fortalecido las relaciones con los proveedores mediante un enfoque proactivo y centrado en la calidad. Al alinear a los proveedores con los estándares de calidad, la marca se benefició de una mayor confiabilidad de los productos, asociaciones a largo plazo y una mayor eficiencia de la cadena de suministro.

Ventajas clave de los análisis de JIDOKA

- Análisis de causa raíz (RCA): Los conocimientos de RCA rastrean rápidamente los defectos hasta su origen, lo que permite a los equipos implementar acciones correctivas que eviten problemas recurrentes. Por ejemplo, los datos de RCA vinculaban las marcas de manchas recurrentes con el proceso de impresión de un proveedor, lo que generaba mejoras que mejoraban la calidad y la eficiencia.

- Acción en tiempo real: La detección inmediata de defectos proporciona información útil sobre los problemas de producción, lo que permite a los equipos detener la producción cuando es necesario para abordar los defectos recurrentes. Este proceso «similar al de Andon» protege la calidad y minimiza las interrupciones posteriores.

- Optimización del rendimiento: Al correlacionar los datos de rendimiento con las tendencias de defectos, los fabricantes pueden optimizar los flujos de trabajo, reducir los cuellos de botella y mejorar la previsibilidad de la cadena de suministro.

- Mantenimiento basado en datos: La información predictiva permite a los equipos de mantenimiento programar intervenciones oportunas en función de las tendencias de los defectos, lo que reduce el tiempo de inactividad no planificado y mejora la confiabilidad de los equipos.

Caso práctico: Integración de conocimientos en una marca líder de bienes de consumo masivo

La integración de las capacidades analíticas avanzadas de JIDOKA mejoró significativamente la calidad y la eficiencia en los procesos de producción de una marca líder de bienes de consumo masivo. Aprovechando herramientas de análisis específicas, los equipos clave impulsaron mejoras específicas, lo que generó importantes beneficios operativos y empresariales.

El desafío: garantía de calidad en varios fabricantes por contrato

Con seis líneas de fabricación por contrato, la marca FMCG enfrentó desafíos para mantener una calidad constante debido a la variabilidad en los procesos y equipos de los proveedores. Esta inconsistencia ponía en riesgo la satisfacción del consumidor y la reputación de la marca. Una estrategia sólida de control de calidad era esencial para abordar estos problemas.

Cómo lo lograron

Cluster Head: Garantizar la calidad de la cadena de suministro

El jefe del clúster se asoció con JIDOKA para implementar un proceso puntero (similar al de Andon) para los errores continuos: detener la producción si se producían 10 defectos consecutivos del mismo tipo. Esta medida proactiva permitió a los equipos investigar y resolver los problemas de forma inmediata, lo que evitó que se produjeran más productos defectuosos e incentivó a los proveedores a mejorar sus procesos.

Equipo de producción: optimización de procesos y mejora de la eficiencia

El equipo de producción del proveedor utilizó Análisis de componentespara mejorar la trazabilidad y reducir los falsos positivos, mediante el análisis de métricas clave, como la identificación del componente, la identificación del lote y las tendencias de los defectos (marcas de manchas, falta de impresión). Estas ideas generaron análisis de causa raíz (RCA) para rastrear los defectos hasta su origen. Por ejemplo, las marcas de manchas recurrentes en un lote apuntaban a problemas en el proceso de impresión de un proveedor, lo que hacía que los procesos se perfeccionaran de forma colaborativa. Además, los datos históricos sobre las tasas de defectos sirvieron de base para las evaluaciones de los proveedores, lo que permitió tomar decisiones sobre la retención o el reemplazo de los proveedores.

Impacto empresarial

- Detección de defectos mejorada: La integración de las capacidades analíticas avanzadas de JIDOKA se tradujo en una mejora del 4% en la detección de defectos en comparación con los métodos de inspección manual. Esta mejora aumentó significativamente la confiabilidad del producto y la satisfacción del consumidor.

- Ahorro de costos: Al aprovechar las ideas impulsadas por Andon para tomar medidas, la marca FMCG implementó mejoras en los procesos y evitó las devoluciones de productos, lo que se tradujo en un ahorro anual de 25 000$ por línea de producción. Estas reducciones de costos han mejorado significativamente la rentabilidad y la eficiencia operativa.

- Colaboración mejorada con los proveedores: La transición de un sistema basado en sanciones a un enfoque colaborativo con los proveedores fomentó relaciones más sólidas. Este cambio alentó a los proveedores a alinearse proactivamente con los estándares de calidad, lo que contribuyó a mejorar la calidad a largo plazo.

- Toma de decisiones basada en datos y resolución proactiva de problemas: Los análisis en tiempo real de JIDOKA proporcionaron una visibilidad centralizada de las operaciones de los proveedores, lo que permitió a la marca FMCG monitorear de manera consistente las métricas de calidad y producción en múltiples ubicaciones. Esta capacidad facilitó la resolución proactiva de los problemas mediante la identificación temprana de las anomalías y la prevención de defectos y retrasos posteriores. También permitió la toma de decisiones basada en los datos, optimizando los cronogramas de producción y la asignación de recursos y, al mismo tiempo, mejorando la eficiencia general. Al establecer un marco estandarizado de control de la calidad, la marca garantizó el cumplimiento constante de los puntos de referencia, lo que respaldó su objetivo de ofrecer productos de alta calidad y mantener una ventaja competitiva.

Liberar todo el potencial: un llamado a la acción

Los análisis de JIDOKA redefinen lo que es posible en la fabricación de bienes de consumo masivo, yendo más allá de la detección de defectos para ofrecer una visión operativa profunda. Como lo demuestra el ejemplo del gran consumo, estos conocimientos permiten a las organizaciones lograr una mayor calidad, una mayor eficiencia y un ahorro sustancial de costos. En particular, la detección avanzada de anomalías y la generación de informes permiten a los fabricantes identificar defectos sutiles en los nuevos productos sin necesidad de disponer de datos sobre defectos anteriores, lo que permite aprovechar todo el potencial de la analítica.

La pregunta fundamental no es si deben adoptar la analítica avanzada, sino qué tan rápido pueden las organizaciones aprovechar todo su potencial para establecerse como líderes en una industria que exige precisión y excelencia en todo momento.

.png)