La production zéro défaut est la nouvelle norme. Vous ne pouvez pas vous fier à des méthodes réactives dans le cadre desquelles les opérateurs détectent les erreurs une fois qu'elles se sont produites. Les inspecteurs humains se fatiguent et leur précision est limitée 85 % et création des goulots d'étranglement coûteux.

Vous avez besoin d'un système qui arrête les erreurs instantanément. L'IA au service du contrôle qualité de la fabrication tient ses promesses 99 % précision de détection et informations en temps réel. Cette technologie vous permet de passer de la détection des défauts à leur prévention complète.

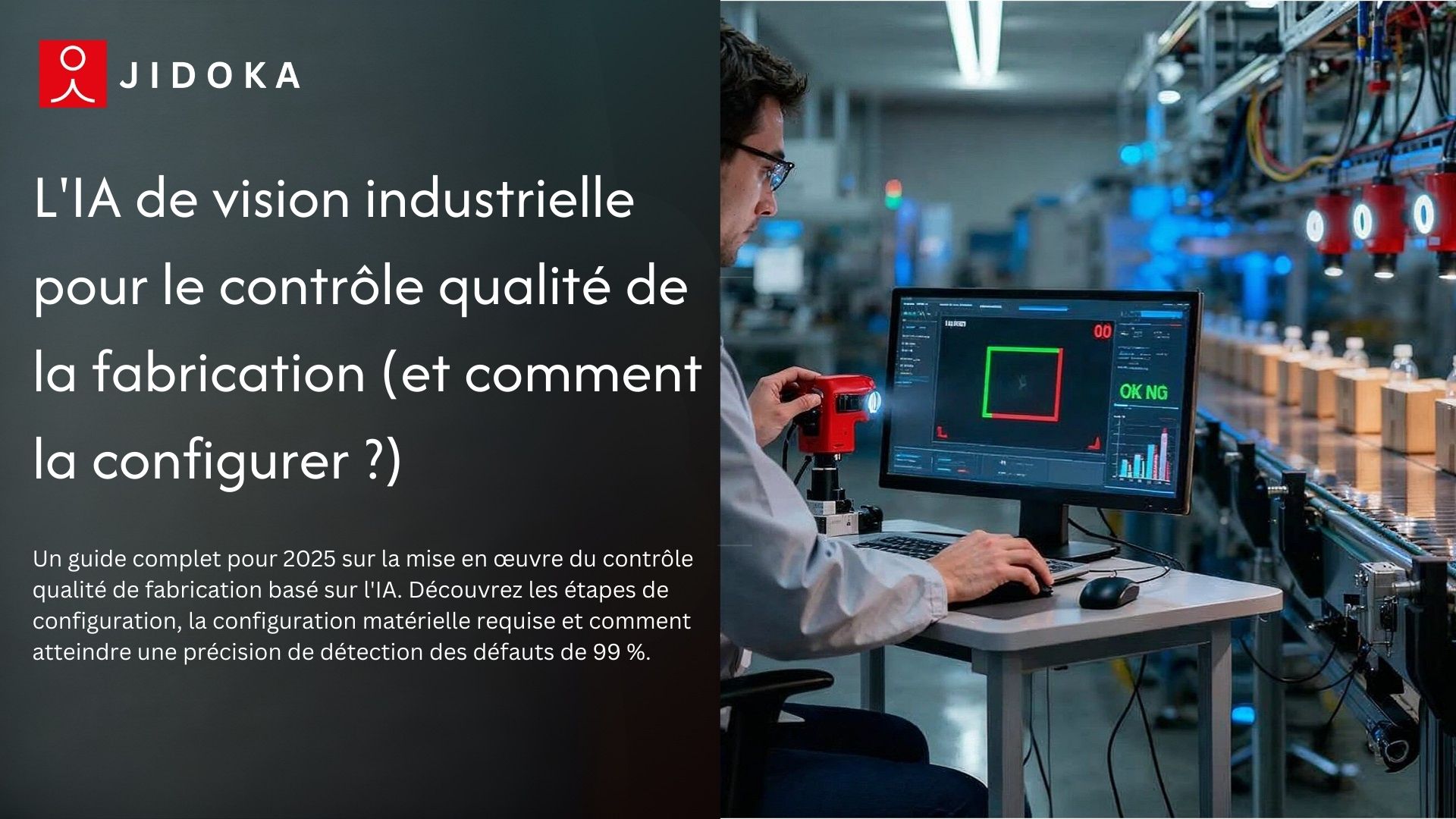

Ce guide explique exactement comment configurer systèmes d'inspection de la qualité par vision industrielle en 2025. Nous expliquons le matériel, les étapes d'intégration et les stratégies spécifiques pour automatiser avec succès vos processus de fabrication intelligents d'assurance qualité.

Qu'est-ce que le contrôle qualité piloté par l'IA ? (Bref aperçu)

Vous pouvez confondre cette technologie avec une automatisation standard, mais l'IA pour le contrôle qualité de la fabrication est fondamentalement différente. Il associe des caméras industrielles à un logiciel d'apprentissage en profondeur pour traiter les images comme un inspecteur humain, tout en conservant une cohérence mathématique.

Le contrôle qualité piloté par l'IA dans le secteur de la fabrication va au-delà des simples mesures. Il utilise des algorithmes qui apprennent à partir des données plutôt que des règles rigides. Alors que plus âgé systèmes d'inspection de la qualité par vision industrielle s'appuient sur une logique fixe, l'IA moderne s'adapte.

Voici la principale différence :

- Vision industrielle traditionnelle : Cela repose sur des règles strictes. Vous le programmez pour vérifier des indicateurs spécifiques, tels que »Est-ce que ce trou est de 5 mm ?« Cela fonctionne pour le calibrage mais échoue si l'éclairage change ou si les textures varient.

- Inspection de la qualité par apprentissage profond : Cela fonctionne par exemple. Vous affichez les images du système des « bons » et des « mauvais » composants. Il apprend à repérer automatiquement les défauts organiques tels que les égratignures, les bosses ou la rouille.

L'IA pour le contrôle qualité de la fabrication gère les variations complexes qui font généralement fonctionner des machines plus anciennes. Il n'est pas nécessaire d'écrire un nouveau code pour chaque type de défaut potentiel. L'IA pour le contrôle qualité de la fabrication rend votre chaîne de production adaptable et résiliente.

Maintenant que vous comprenez la technologie, nous devons examiner les raisons commerciales urgentes de la mettre en œuvre.

Pourquoi les fabricants doivent mettre en œuvre le contrôle qualité de l'IA dès maintenant

Les chaînes de production bougent trop vite pour que l'œil humain puisse détecter chaque défaut. La mise en œuvre de l'IA pour le contrôle qualité de la fabrication garantit l'absence de défauts sans ralentir la production. Vous bénéficiez d'avantages opérationnels que les contrôles manuels ne peuvent égaler.

Précision supérieure : Les inspecteurs humains ne détectent pas les microfissures inférieures à 0,1 mm. L'IA pour le contrôle qualité de la fabrication détecte les anomalies microscopiques de manière constante.

Réduction des coûts : La ferraille mange les marges. Le contrôle qualité piloté par l'IA dans le secteur de la fabrication permet d'identifier les problèmes instantanément avant que vous n'ajoutiez de la valeur à une pièce défectueuse.

Inspection en ligne à 100 % : Arrêtez l'échantillonnage par lots. Les systèmes d'inspection de la qualité par vision artificielle vous permettent d'inspecter chaque article à grande vitesse.

Intelligence des données : Les inspecteurs manuels rejettent simplement les pièces. L'IA pour le contrôle qualité de la fabrication enregistre des données spécifiques sur les défauts pour vous aider à en corriger la cause première.

Les avantages étant évidents, nous passons maintenant aux étapes pratiques de la mise en place de ce système.

Guide étape par étape : mise en œuvre du contrôle qualité de l'IA

Cette section décompose le processus de mise en œuvre en phases réalisables. Suivez cette feuille de route pour minimiser les perturbations dans votre usine.

Phase 1 : Évaluation et stratégie (semaines 1 et 2)

Ne vous précipitez pas pour acheter du matériel. Vous avez besoin d'un audit clair de votre processus avant de déployer l'IA pour le contrôle de la qualité de fabrication. Définissez exactement ce que le système doit détecter.

1. Définissez la « Kill List » : N'essayez pas de détecter immédiatement chaque faille. Concentrez-vous sur les 3 à 5 types de défauts qui entraînent le plus de pertes financières, tels que les égratignures ou les défauts d'alignement. La résolution de ces problèmes spécifiques permet d'obtenir le retour sur investissement le plus rapide pour le contrôle qualité de la fabrication avec l'IA.

2. Établissez des bases de référence : Mesurez vos performances actuelles pour en prouver la valeur ultérieurement. Documentez les temps de cycle d'inspection manuelle et les taux d'erreur pour évaluer la mise à niveau de votre système d'assurance qualité intelligent en matière de fabrication.

3. Définissez des KPI clairs : Définissez rapidement les indicateurs de réussite. Une stratégie de contrôle qualité robuste basée sur l'IA dans la fabrication cible un taux de détection supérieur à 99 %.

4. Spécificités de la cible : Vous devez également définir une limite pour les faux rejets (bonnes pièces marquées comme mauvaises) afin de vous assurer que la configuration du contrôle qualité de l'IA pour la fabrication ne crée pas de déchets inutiles.

Une fois que vous avez défini vos objectifs, vous êtes prêt à sélectionner l'équipement physique.

Phase 2 : Matériel et environnement (semaines 3 à 4)

Le choix du matériel détermine le succès de votre logiciel. Même la meilleure IA pour la fabrication d'algorithmes de contrôle qualité ne peut pas corriger les images floues ou sombres. Vous devez sélectionner les composants physiques appropriés pour fournir des données de haute qualité au système.

1. Sélection de la caméra : La vitesse est importante. Tu as besoin Caméras Global Shutter pour les convoyeurs mobiles. Les caméras à obturateur roulant déforment les objets qui se déplacent rapidement, ce qui perturbe l'IA. La résolution dépend de la taille du défaut ; un capteur de 5 à 12 MP suffit généralement pour la plupart des systèmes d'inspection de la qualité en vision industrielle.

2. L'importance de l'éclairage : L'éclairage résout 70 % des problèmes d'inspection. Vous devez utiliser un éclairage structuré ou polyphasé pour mettre en évidence les anomalies de surface. L'IA pour le contrôle qualité de la fabrication nécessite un contraste constant pour détecter les rayures sur le métal ou les plastiques foncés.

3. Contrôles environnementaux : Isolez la zone d'inspection. Les vibrations de la machinerie lourde brouillent les images, et la variation de la lumière solaire à travers les fenêtres altère les données. Une configuration stable et fermée garantit que votre IA pour le contrôle qualité de la fabrication fonctionne de manière fiable.

Une fois l'équipement physique prêt, vous devez apprendre au système ce qu'il doit rechercher.

Phase 3 : Collecte de données et formation sur les modèles (semaines 5 à 6)

L'intelligence de votre système dépend des données que vous lui transmettez. « Garbage In, Garbage Out » s'applique strictement ici. L'IA pour le contrôle qualité de la fabrication nécessite des exemples clairs et étiquetés pour fonctionner correctement.

1. La règle relative aux données : Vous avez besoin d'un ensemble de données équilibré. Collectez des images de haute qualité des produits « bons » (OK) et « mauvais » (NG). Inspection de la qualité par apprentissage profond s'appuie sur cette variété pour comprendre la différence entre un défaut réel et une particule de poussière inoffensive.

2. Augmentation des données: Vous n'avez peut-être pas des milliers d'échantillons défectueux. C'est très bien. Vous pouvez utiliser un logiciel pour faire pivoter, retourner ou régler la luminosité des images existantes. Cela fait croire au modèle de contrôle qualité de l'IA pour la fabrication qu'il a vu plus de scénarios, ce qui le rend résistant aux changements d'éclairage d'usine.

3. Données synthétiques : En 2025, vous pourrez utiliser l'IA générative pour créer de faux défauts. Si vous n'avez pas d'échantillons d'une fissure rare, créez-en un numériquement pour entraîner Contrôle qualité piloté par l'IA dans le secteur de la fabrication système sans attendre un véritable échec.

4. Étiquetage : Vous devez annoter les données. Tracez des cadres de délimitation autour des rayures ou des bosses afin que l'IA des logiciels de contrôle qualité de la fabrication sache exactement ce qu'il faut cibler.

Une fois formé, vous devez tester le modèle en toute sécurité avant de le laisser rejeter de vrais produits.

Phase 4 : Déploiement et étalonnage (semaines 7 à 8)

Vous ne pouvez pas simplement actionner un interrupteur et partir. Vous devez valider l'IA pour le système de contrôle qualité de fabrication dans un environnement réel afin de garantir la sécurité.

1. Exécution parallèle (mode ombre) : Exécutez la nouvelle configuration de manière passive aux côtés des inspecteurs manuels. Les systèmes d'inspection de la qualité par vision artificielle capturent des images et prennent des décisions, mais ils ne déclenchent pas le mécanisme de rejet. Vous comparez les journaux de l'IA aux résultats humains pour vérifier l'exactitude sans vous arrêter.

2. Sensibilité de réglage : Vous devrez probablement ajuster les seuils de confiance. La haute sensibilité détecte tous les défauts mais peut signaler les bonnes pièces comme mauvaises. Vous devez trouver un équilibre pour minimiser les fausses alarmes tout en maintenant un contrôle qualité strict piloté par l'IA dans les normes de fabrication.

3. Passez en direct : Une fois validé, connectez le logiciel de contrôle qualité de l'IA pour la fabrication à votre PLC. Le système envoie désormais des signaux à des déviateurs pneumatiques pour retirer physiquement les articles défectueux. La fabrication par IA de contrôle qualité en temps réel est désormais pleinement active et protège votre production.

Le système étant en marche, vous préférerez peut-être qu'un partenaire s'occupe de ces détails techniques à votre place.

Rationalisez la configuration de votre contrôle qualité basé sur l'IA avec Jidoka Tech

Technologie Jidoka construit une IA pour un système de contrôle qualité de fabrication qui fonctionne sous une pression de production réelle. Vous disposez d'une équipe qui aligne les caméras, l'éclairage, la synchronisation des automates programmables et les unités périphériques afin que le système fonctionne parfaitement sur tous les quarts de travail.

Les usines utilisant la configuration de Jidoka affichent des performances constantes, même à Plus de 12 000 pièces par minute, gérant jusqu'à 300 millions d'inspections par jour. Jidoka renforce votre gamme en combinant deux solutions qui étendent les systèmes d'inspection de la qualité par vision industrielle au-delà des contrôles standard :

KOMPASS (Inspecteur de haute précision) : Cet outil atteint Précision de 99,8 % et plus sur des lignes en direct. Il passe en revue chaque image en moins de 10 ms et apprend de nouvelles variantes avec 60 à 70 % moins d'échantillons. BOUSSOLE gère les surfaces difficiles telles que les métaux réfléchissants et les textures imprimées, en soutenant le contrôle qualité piloté par l'IA dans la fabrication où la cohérence est la plus importante.

NAGARE (analyste des processus et de l'assemblage) : NAGARE pistes 100 % de vos étapes d'assemblage à l'aide de caméras existantes. C'est pièces manquantes des drapeaux ou de mauvaises séquences en temps réel, ce qui réduit les retouches De 20 à 35 %. Cela renforce les contrôles de votre station et le contrôle qualité assisté par l'IA.

Jidoka utilise l'IA complète pour la fabrication de systèmes de contrôle qualité sur les unités périphériques locales afin d'éviter les retards. Cela garantit la sécurité de vos données de production et garantit que les vitesses de traitement restent instantanées.

Conclusion

Une production fiable exige de la cohérence, mais les contrôles manuels et les anciens capteurs ne suffisent pas. La fatigue entraîne des erreurs, et les systèmes simples d'inspection de la qualité par vision industrielle ont du mal à gérer des textures complexes. Si vous ne disposez pas d'une IA robuste pour le contrôle qualité de la fabrication, vous laissez le hasard s'occuper de la qualité finale.

Cette incertitude détruit les marges. Les défauts échappés entraînent des réclamations au titre de la garantie et des rappels coûteux qui nuisent à la réputation de votre marque. Pendant que vous gérez les rebuts et les retouches, concurrents utilisant un contrôle qualité piloté par l'IA dans le secteur manufacturier fonctionnent plus rapidement et à moindre coût. Vous risquez de perdre des parts de marché simplement parce que votre processus d'inspection ne peut pas suivre le rythme.

Technologie Jidoka résout ce problème. Nous transformons votre installation en une entreprise de fabrication intelligente avec assurance qualité zéro défaut. Nos solutions telles que BOUSSOLE fournissent une précision de fabrication par IA QC en temps réel que les yeux manuels ne peuvent égaler.

Planifiez votre audit de ligne gratuit avec Jidoka Tech dès aujourd'hui et garantissez la qualité de votre production.

FAQs

1. De combien d'images ai-je besoin pour entraîner l'IA ?

Vous n'avez généralement besoin que de 20 à 50 échantillons défectueux par type. L'IA moderne pour le contrôle qualité de la fabrication utilise le « Few-Shot Learning » pour comprendre rapidement les défauts. Si vous manquez de pièces défectueuses, des outils de fabrication intelligents d'assurance qualité peuvent générer données synthétiques pour entraîner votre modèle sans attendre que de véritables pannes se produisent.

2. Cela peut-il fonctionner sur les lignes à grande vitesse ?

Oui Les systèmes avancés d'inspection de la qualité par vision industrielle traitent plus de 4 000 pièces par minute. En utilisant des appareils photo Global Shutter et des GPU Edge, Contrôle qualité piloté par l'IA dans les processus de fabrication, images en millisecondes. Cette rapidité garantit que le contrôle de la qualité de fabrication avec IA suit le rythme de vos convoyeurs les plus rapides sans créer de goulots d'étranglement.

3. Remplace-t-il tous les inspecteurs humains ?

Il les redéploie. L'IA pour le contrôle qualité de la fabrication automatise les contrôles visuels répétitifs qui provoquent de la fatigue. Cela permet à votre équipe de passer d'une surveillance passive à une analyse active des causes profondes. Le contrôle qualité assisté par l'IA permet aux humains de se concentrer sur l'amélioration des processus, tandis que l'IA du contrôle qualité de la fabrication gère les tâches de tri fastidieuses et rapides.

4. Quel est le calendrier typique du retour sur investissement ?

La plupart des usines obtiennent un retour sur investissement complet en 6 à 12 mois. Le contrôle qualité piloté par l'IA dans la fabrication permet de réduire les coûts immédiatement en arrêtant les rebuts et en réduisant les demandes de garantie. Parce que l'IA pour le contrôle qualité de la fabrication empêche la création de valeur ajoutée sur les pièces défectueuses, les économies de matières premières et d'énergie permettent de rentabiliser rapidement le système.

5. Est-il compatible avec mon système de convoyage actuel ?

Oui, il s'agit d'une solution de rétrofit. Les systèmes d'inspection de la qualité par vision artificielle sont montés directement sur vos lignes existantes. Vous n'avez pas besoin de remplacer les machines. L'IA pour le contrôle qualité de la fabrication s'intègre à votre PLC via des protocoles standard tels que Modbus, ce qui facilite l'installation de la fabrication par IA de contrôle qualité en temps réel sans arrêter la production.